-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

Коррозионная стойкость

Коррозионная стойкость – это способность материала противостоять разрушению под воздействием окружающей среды. Эта характеристика критически важна для долговечности изделий в различных отраслях, от строительства до электроники. Узнайте, какие факторы влияют на коррозионную стойкость, какие материалы обладают наилучшими показателями и как правильно выбрать защиту от коррозии.

Что такое коррозия и почему важна коррозионная стойкость?

Коррозия – это разрушение материала в результате химической или электрохимической реакции с окружающей средой. Этот процесс может привести к ухудшению характеристик материала, потере прочности и, в конечном итоге, к поломке изделия. Коррозионная стойкость является ключевым фактором, определяющим срок службы и надежность конструкций и оборудования, работающих в агрессивных средах.

Типы коррозии

Существует множество типов коррозии, каждый из которых имеет свои особенности и причины возникновения:

- Общая (равномерная) коррозия: Поражает всю поверхность материала.

- Местная коррозия: Концентрируется в отдельных точках или участках, например, питтинговая или щелевая коррозия.

- Межкристаллитная коррозия: Разрушение происходит по границам зерен металла.

- Коррозионное растрескивание под напряжением: Разрушение происходит под воздействием коррозионной среды и механических напряжений.

- Электрохимическая коррозия: Возникает при контакте двух разнородных металлов в электролите.

Факторы, влияющие на коррозионную стойкость

На коррозионную стойкость материала влияют как внутренние факторы (состав, структура), так и внешние (характер окружающей среды).

Внутренние факторы

- Химический состав материала: Некоторые металлы и сплавы обладают более высокой коррозионной стойкостью, чем другие. Например, нержавеющая сталь содержит хром, который образует защитную оксидную пленку на поверхности металла.

- Структура материала: Наличие дефектов в структуре (например, микротрещин или включений) может снизить коррозионную стойкость.

- Термическая обработка: Правильная термическая обработка может улучшить структуру материала и повысить его коррозионную стойкость.

Внешние факторы

- Температура: Как правило, повышение температуры ускоряет коррозионные процессы.

- Влажность: Вода является важным компонентом многих коррозионных сред.

- pH среды: Кислотные и щелочные среды часто являются агрессивными и могут ускорить коррозию.

- Наличие солей: Соли, особенно хлориды, могут разрушать защитные оксидные пленки и вызывать питтинговую коррозию.

- Газы: Некоторые газы, такие как кислород, сероводород и диоксид серы, могут способствовать коррозии.

- Механические нагрузки: Напряжения, возникающие в материале, могут ускорить коррозионное растрескивание.

Материалы с высокой коррозионной стойкостью

Выбор материала с высокой коррозионной стойкостью является ключевым фактором обеспечения долговечности изделия. Вот некоторые из наиболее распространенных материалов, устойчивых к коррозии:

- Нержавеющая сталь: Широко используется благодаря своей отличной коррозионной стойкости и механическим свойствам. Различные марки нержавеющей стали (например, AISI 304, AISI 316) обладают разной степенью устойчивости к коррозии. Подробнее о нержавеющей стали можно узнать, например, на сайте производителей.

- Алюминий и его сплавы: Алюминий образует на поверхности плотную оксидную пленку, которая защищает его от дальнейшей коррозии. Алюминиевые сплавы часто используются в авиационной и автомобильной промышленности.

- Титан и его сплавы: Титан обладает исключительной коррозионной стойкостью даже в очень агрессивных средах, таких как морская вода и хлорсодержащие растворы.

- Медь и ее сплавы (например, бронза и латунь): Медь устойчива к коррозии в атмосферных условиях и в некоторых водных средах.

- Полимеры: Многие полимеры, такие как полиэтилен, полипропилен и поливинилхлорид, обладают высокой устойчивостью к химической коррозии.

Методы защиты от коррозии

Если материал не обладает достаточной коррозионной стойкостью, можно использовать различные методы защиты:

- Нанесение покрытий:

- Металлические покрытия: Наносятся на поверхность металла для создания защитного слоя. Примеры: цинкование, хромирование, никелирование.

- Органические покрытия: Лаки, краски, эмали, полимерные покрытия. Обеспечивают барьерную защиту от коррозионной среды.

- Неорганические покрытия: Фосфатирование, хроматирование, оксидирование. Создают на поверхности металла защитную пленку.

- Ингибиторы коррозии: Вещества, добавляемые в коррозионную среду для замедления скорости коррозии.

- Катодная защита: Метод защиты, основанный на создании катодного потенциала на поверхности металла.

- Анодная защита: Метод защиты, основанный на создании анодного потенциала на поверхности металла и формировании пассивной пленки.

- Изменение состава среды: Удаление агрессивных компонентов из коррозионной среды (например, деаэрация воды).

Выбор материала и метода защиты: Практические рекомендации

Выбор материала и метода защиты от коррозии зависит от множества факторов, включая:

- Характер коррозионной среды.

- Условия эксплуатации (температура, влажность, механические нагрузки).

- Требуемый срок службы изделия.

- Стоимость материала и методов защиты.

Для правильного выбора рекомендуется обратиться к специалистам в области материаловедения и защиты от коррозии. Также полезно использовать таблицы коррозионной стойкости различных материалов в различных средах.

Примеры применения материалов с высокой коррозионной стойкостью

Коррозионная стойкость играет важную роль во многих отраслях промышленности. Вот несколько примеров:

- Химическая промышленность: Для изготовления резервуаров, трубопроводов и оборудования, работающего с агрессивными химическими веществами, используются нержавеющая сталь, титан и полимеры.

- Нефтегазовая промышленность: Для защиты от коррозии морских платформ, трубопроводов и оборудования, используемого при добыче и транспортировке нефти и газа, применяются специальные марки нержавеющей стали, покрытия и катодная защита.

- Морской транспорт: Корпуса судов, винты и другое оборудование изготавливаются из материалов, устойчивых к коррозии в морской воде, таких как нержавеющая сталь, алюминиевые сплавы и специальные покрытия.

- Строительство: Для армирования бетона в морских условиях используется нержавеющая сталь или специальные ингибиторы коррозии.

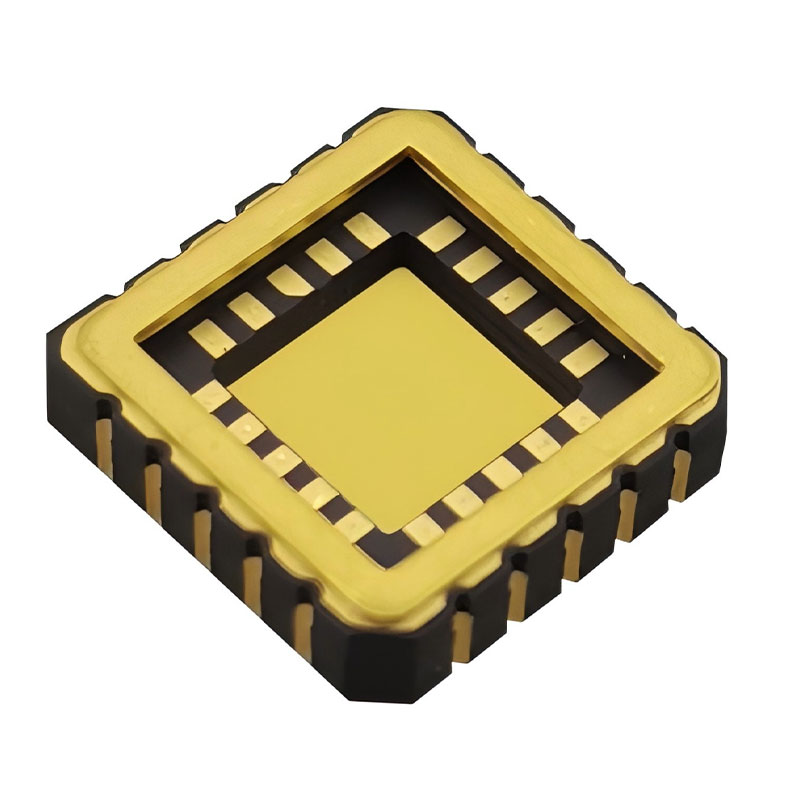

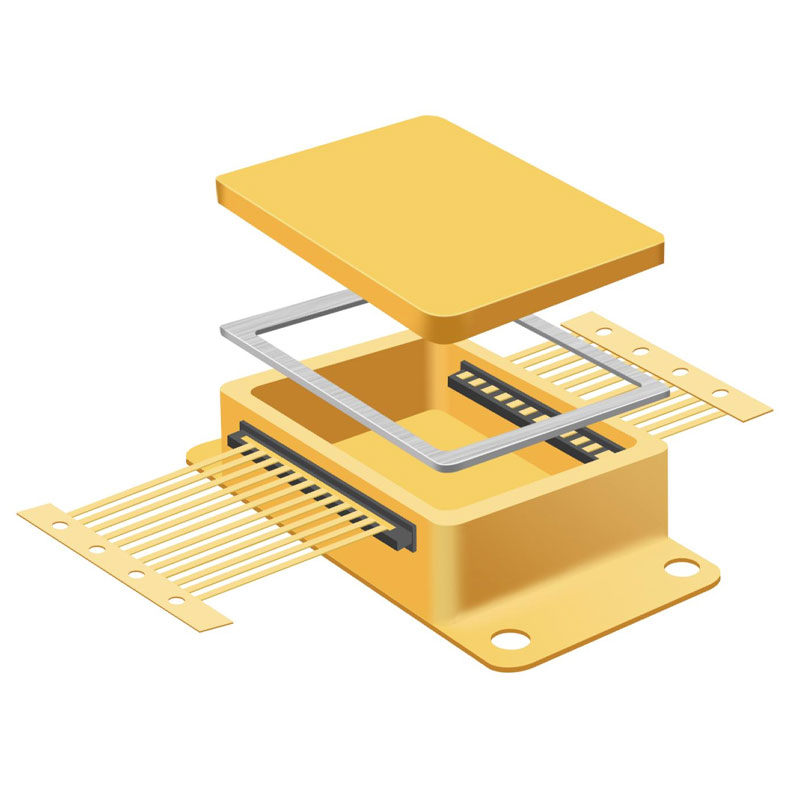

- Электроника: Защита электронных компонентов от коррозии является важной задачей. Специальные покрытия и герметики используются для защиты печатных плат и разъемов от влаги и агрессивных веществ. Компания CNA Electronics предлагает широкий спектр решений для защиты электронных компонентов от коррозии, обеспечивая надежную и долговечную работу оборудования.

Таблица коррозионной стойкости различных материалов в различных средах (пример)

| Материал | Морская вода | Соляная кислота (10%) | Атмосфера (промышленная) |

|---|---|---|---|

| Нержавеющая сталь AISI 304 | Хорошая | Удовлетворительная | Отличная |

| Алюминий (сплав 5052) | Отличная | Не рекомендуется | Хорошая |

| Титан (Grade 2) | Отличная | Отличная | Отличная |

*Данные приведены для справки и могут варьироваться в зависимости от конкретных условий. Рекомендуется проводить испытания на коррозионную стойкость для каждого конкретного случая.

Заключение

Коррозионная стойкость является важным фактором, определяющим долговечность и надежность изделий. Правильный выбор материала и метода защиты от коррозии позволяет значительно продлить срок службы конструкций и оборудования, снизить затраты на ремонт и обслуживание, и обеспечить безопасность их эксплуатации.

Отказ от ответственности: Данная статья носит информационный характер. Для получения конкретных рекомендаций по выбору материалов и методов защиты от коррозии рекомендуется обратиться к специалистам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

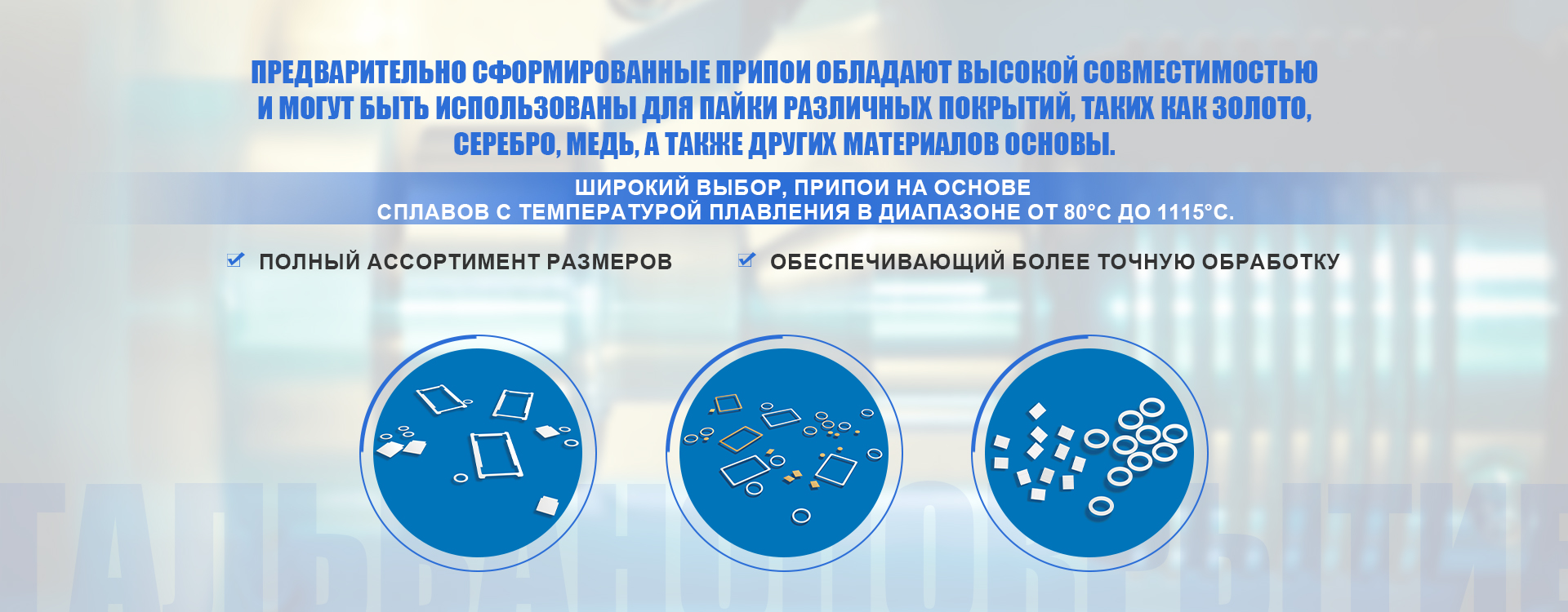

Связанный поиск- Крупнейший покупатель материалов для низкотемпературной пайки без флюса

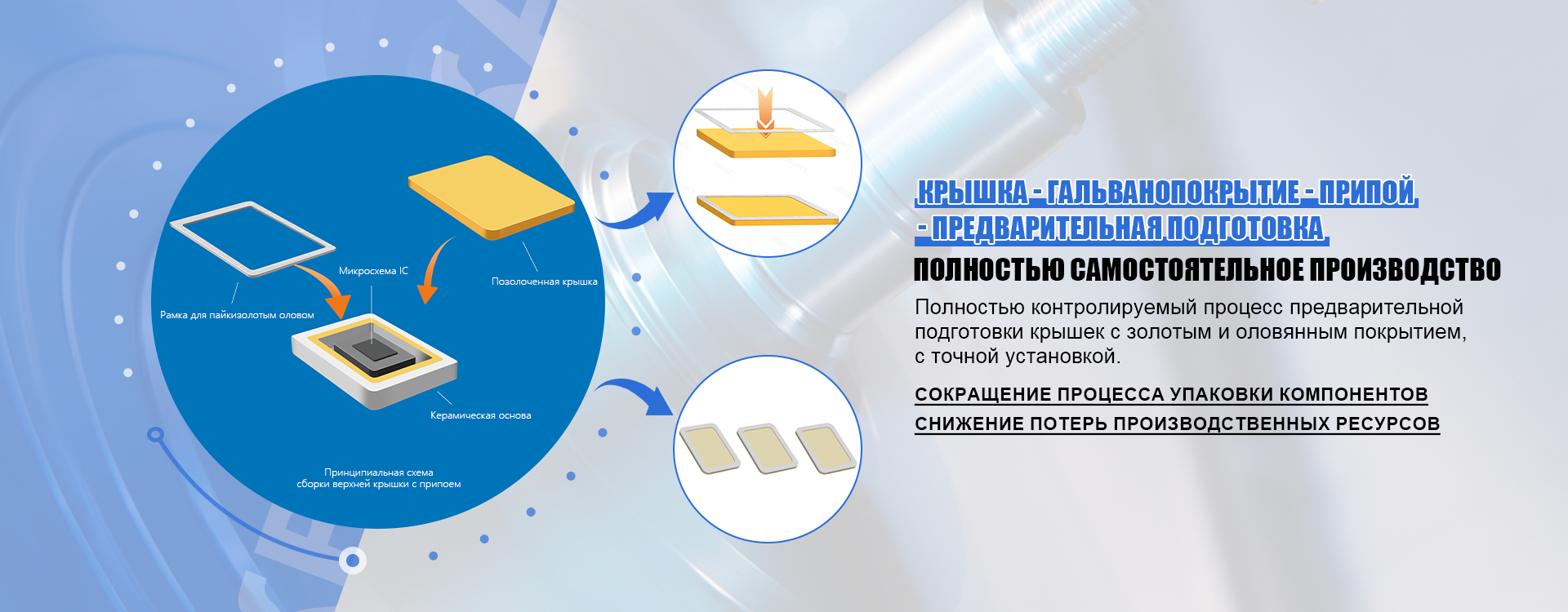

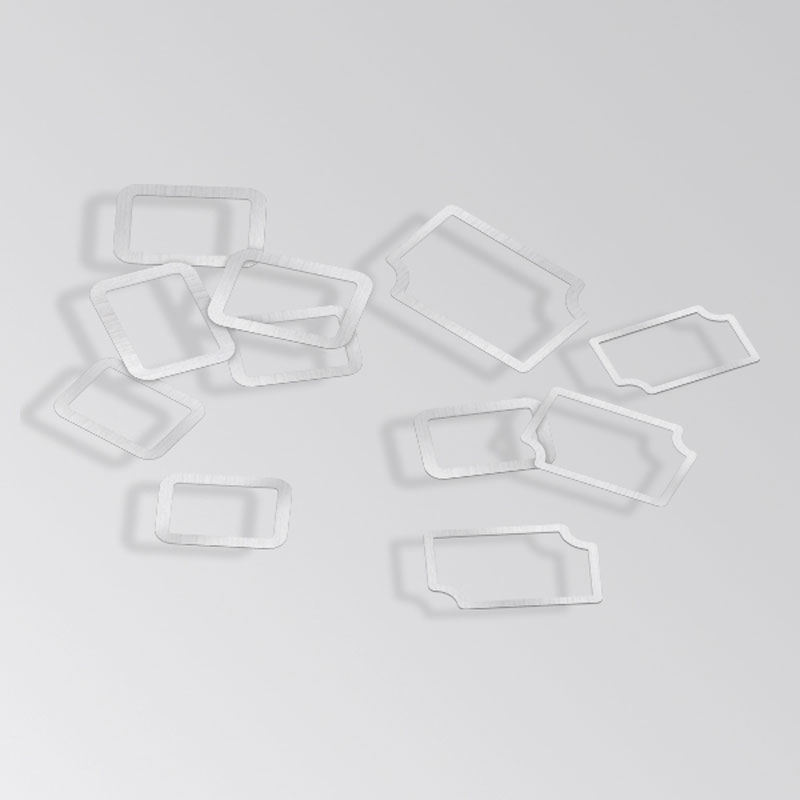

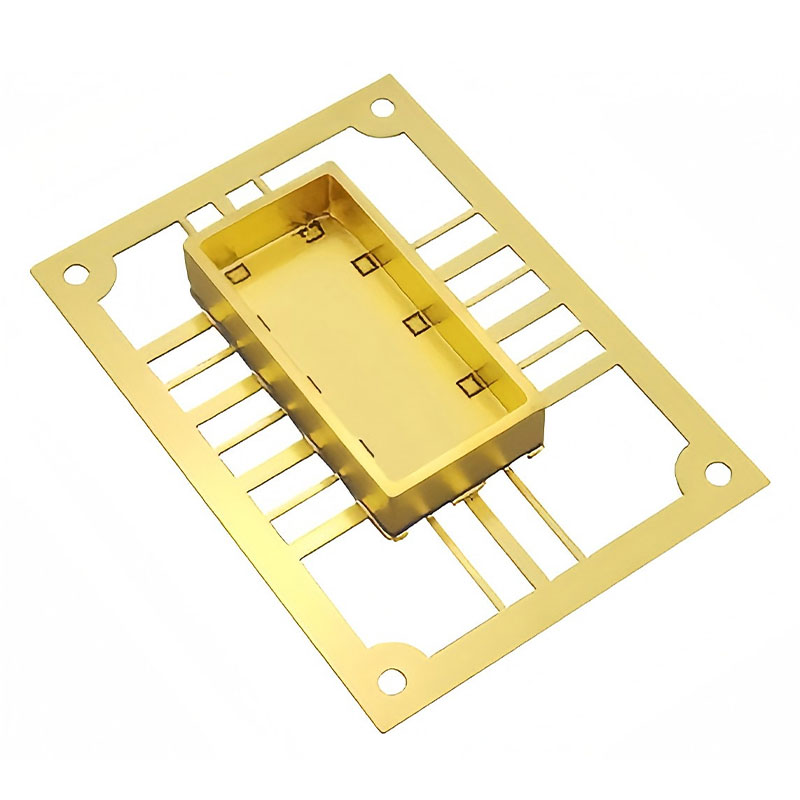

- Крышка

- Крупнейшие покупатели припоев на основе Au

- Производство гальванических покрытий из золотого олова

- Производитель покрытия алюминиевых сплавов

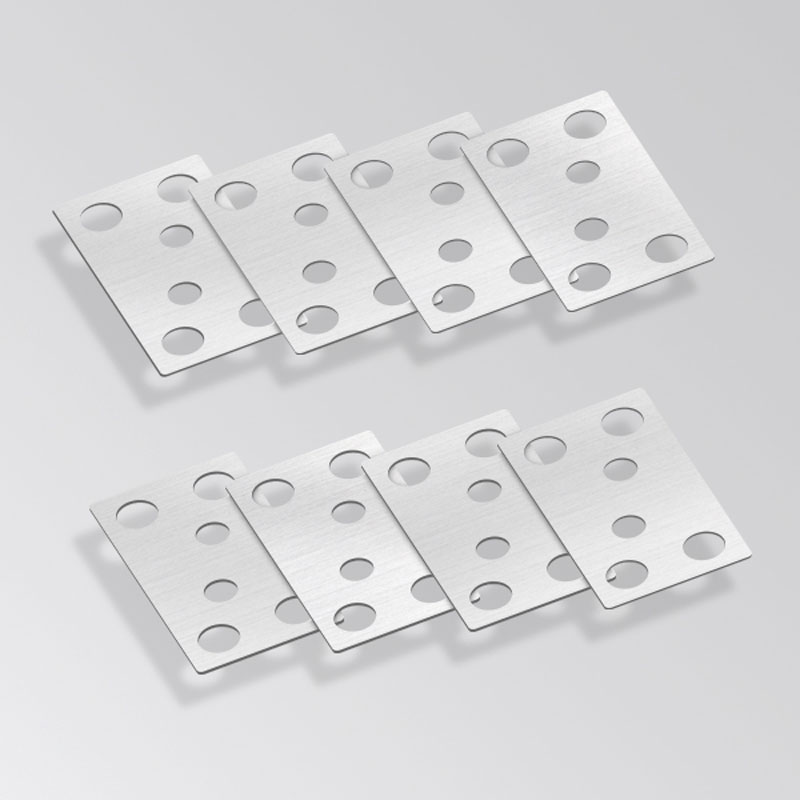

- Крупнейшие покупатели листов припоя

- Крупнейшие покупатели InSn

- Производитель технологии адгезии крышки чипа эвтектического припоя

- Ведущий покупатель Ag72Cu28 для разъемов

- Поставщик Sn-Pb припоя