-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

Адгезионная прочность гальванического слоя

Адгезионная прочность гальванического слоя – это характеристика, определяющая силу сцепления между гальваническим покрытием и основным металлом. Высокая адгезионная прочность гарантирует долговечность и функциональность покрытия, предотвращая его отслаивание и повреждение в процессе эксплуатации. На адгезию влияют множество факторов, включая подготовку поверхности, состав электролита и режим нанесения покрытия.

Факторы, влияющие на адгезионную прочность гальванического слоя

На адгезионную прочность гальванического слоя оказывают влияние различные факторы, которые можно разделить на несколько категорий:

1. Подготовка поверхности

Качество подготовки поверхности является ключевым фактором, определяющим адгезионную прочность гальванического слоя. Правильная подготовка обеспечивает чистую и активную поверхность, необходимую для образования прочной связи между основным металлом и покрытием. Основные этапы подготовки включают:

- Очистка от загрязнений: удаление масла, жира, грязи и других загрязнений с поверхности металла. Используются органические растворители, щелочные растворы и электрохимическая очистка.

- Травление: удаление оксидных пленок и создание микрорельефа на поверхности металла. Тип травителя зависит от основного металла.

- Активация: создание активных центров на поверхности металла, способствующих адгезии покрытия.

2. Состав электролита

Состав электролита, используемого для нанесения гальванического покрытия, также оказывает значительное влияние на адгезионную прочность гальванического слоя. Важные параметры электролита включают:

- Концентрация основных компонентов: концентрация солей металла, обеспечивающих осаждение покрытия.

- Добавки: добавки, улучшающие структуру покрытия, снижающие внутренние напряжения и повышающие адгезию.

- pH: кислотность или щелочность электролита.

- Температура: температура электролита, влияющая на скорость осаждения и структуру покрытия.

3. Режим нанесения покрытия

Режим нанесения гальванического покрытия, включающий плотность тока, напряжение и время осаждения, существенно влияет на адгезионную прочность гальванического слоя. Оптимальные параметры режима обеспечивают равномерное и плотное покрытие с высокой адгезией.

4. Материал основы и покрытия

Совместимость материала основы и покрытия также играет важную роль. Различия в коэффициентах теплового расширения могут привести к внутренним напряжениям и ослаблению адгезии при изменении температуры.

Методы измерения адгезионной прочности гальванического слоя

Существуют различные методы измерения адгезионной прочности гальванического слоя, позволяющие оценить качество сцепления покрытия с основным металлом. Наиболее распространенные методы:

1. Метод решетчатого надреза (ГОСТ 30026-93)

Этот метод заключается в нанесении решетчатого надреза на поверхность покрытия, после чего на надрез наклеивается адгезионная лента. После удаления ленты оценивается количество покрытия, которое было удалено вместе с лентой. Метод является простым и быстрым, но не обеспечивает высокой точности.

2. Метод отслаивания (Peel Test)

В этом методе к покрытию приклеивается лента или фольга, которая затем отслаивается с определенной скоростью. Измеряется усилие, необходимое для отслаивания покрытия. Метод позволяет получить количественные данные об адгезионной прочности гальванического слоя.

3. Метод штифтового вытягивания (Pull-off Test)

К покрытию приклеивается специальный штифт, который затем вытягивается с определенной силой. Измеряется сила, необходимая для отрыва штифта вместе с покрытием. Метод позволяет получить точные данные об адгезионной прочности гальванического слоя.

4. Микроиндентирование

Этот метод заключается в вдавливании индентора в поверхность покрытия и измерении глубины вдавливания и размера отпечатка. По полученным данным рассчитывается адгезионная прочность гальванического слоя.

| Метод измерения | Описание | Преимущества | Недостатки |

|---|---|---|---|

| Решетчатый надрез | Нанесение решетчатого надреза и оценка отслаивания с помощью ленты. | Простота и быстрота. | Низкая точность, субъективность оценки. |

| Отслаивание (Peel Test) | Измерение усилия, необходимого для отслаивания ленты или фольги. | Получение количественных данных. | Требуется специальное оборудование. |

| Штифтовое вытягивание (Pull-off Test) | Измерение силы, необходимой для отрыва штифта, приклеенного к покрытию. | Высокая точность. | Требуется специальное оборудование и подготовка образцов. |

| Микроиндентирование | Вдавливание индентора и измерение глубины отпечатка. | Возможность измерения локальной адгезии. | Сложность интерпретации результатов. |

Применение гальванических покрытий с высокой адгезионной прочностью

Гальванические покрытия с высокой адгезионной прочностью широко используются в различных отраслях промышленности, где требуется надежная защита от коррозии, износа и других неблагоприятных факторов.

1. Автомобильная промышленность

В автомобильной промышленности гальванические покрытия с высокой адгезионной прочностью используются для защиты кузовов, деталей двигателей, элементов подвески и других компонентов от коррозии и износа. Например, цинкование и никелирование широко применяются для защиты стальных деталей.

2. Авиационная промышленность

В авиационной промышленности гальванические покрытия используются для защиты деталей самолетов и вертолетов от коррозии, эрозии и высоких температур. Хромирование и кадмирование применяются для защиты стальных и алюминиевых деталей.

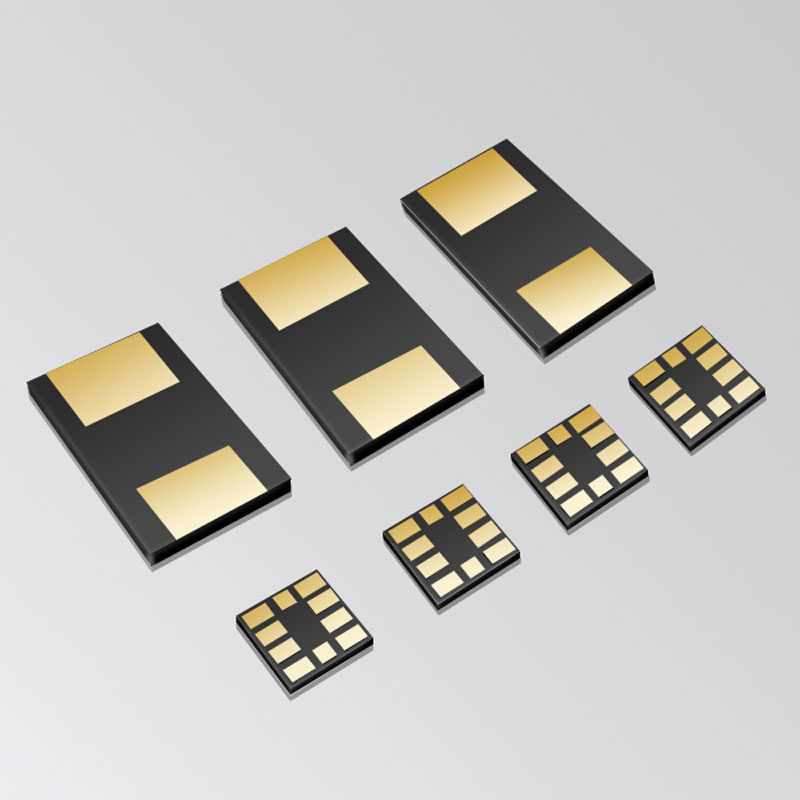

3. Электронная промышленность

В электронной промышленности гальванические покрытия используются для создания проводящих слоев на печатных платах, защиты корпусов электронных устройств и улучшения паяемости контактов. Золочение и серебрение широко применяются для этих целей.

4. Машиностроение

В машиностроении гальванические покрытия используются для защиты деталей машин и оборудования от коррозии, износа и трения. Хромирование, никелирование и цинкование применяются для защиты различных деталей, таких как валы, шестерни и подшипники.

Для приобретения качественных компонентов для гальванических процессов и обеспечения высокой адгезии покрытий, рекомендуем обратиться в компанию CNA Electronics. Они предлагают широкий ассортимент продукции и техническую поддержку.

5. Медицинская промышленность

В медицинской промышленности гальванические покрытия используются для защиты медицинских инструментов и имплантатов от коррозии и для улучшения их биосовместимости. Золочение, серебрение и покрытие титаном применяются для этих целей.

Заключение

Адгезионная прочность гальванического слоя является важным параметром, определяющим долговечность и функциональность покрытия. Для обеспечения высокой адгезии необходимо тщательно контролировать все этапы процесса нанесения покрытия, начиная с подготовки поверхности и заканчивая режимом осаждения. Выбор оптимального метода измерения адгезионной прочности зависит от типа покрытия, материала основы и требований к точности измерений.

Важно отметить, что компания CNA Electronics является надежным поставщиком компонентов для гальваники, обеспечивая высокое качество продукции и техническую поддержку для достижения оптимальной адгезии гальванических покрытий.

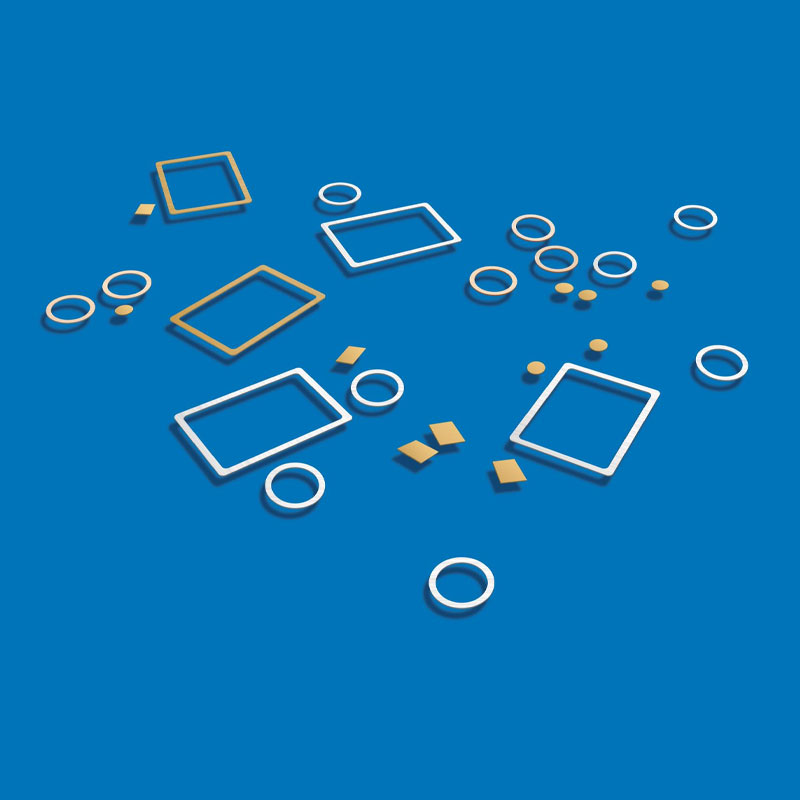

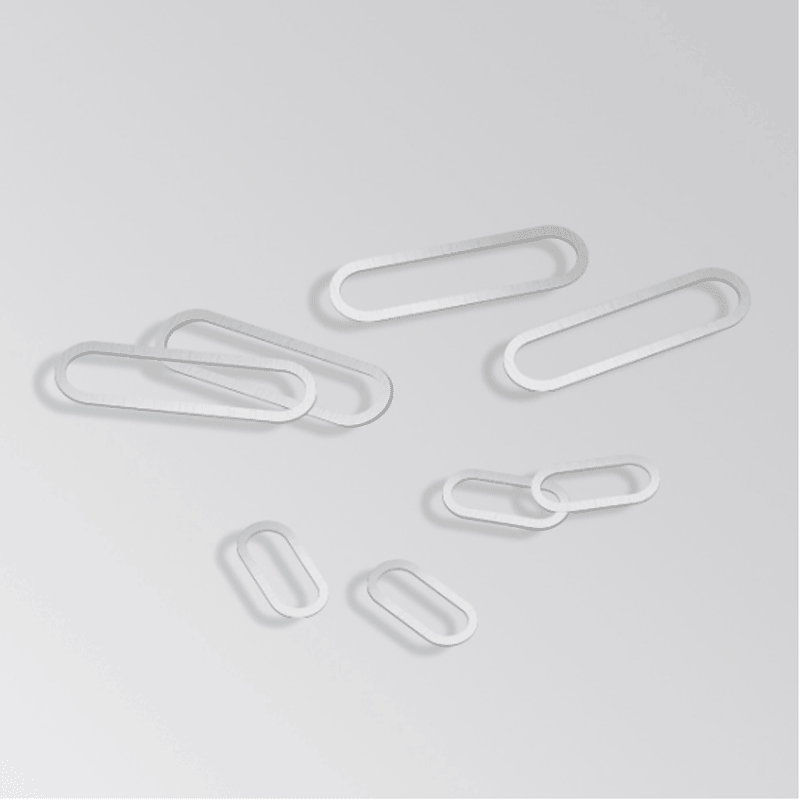

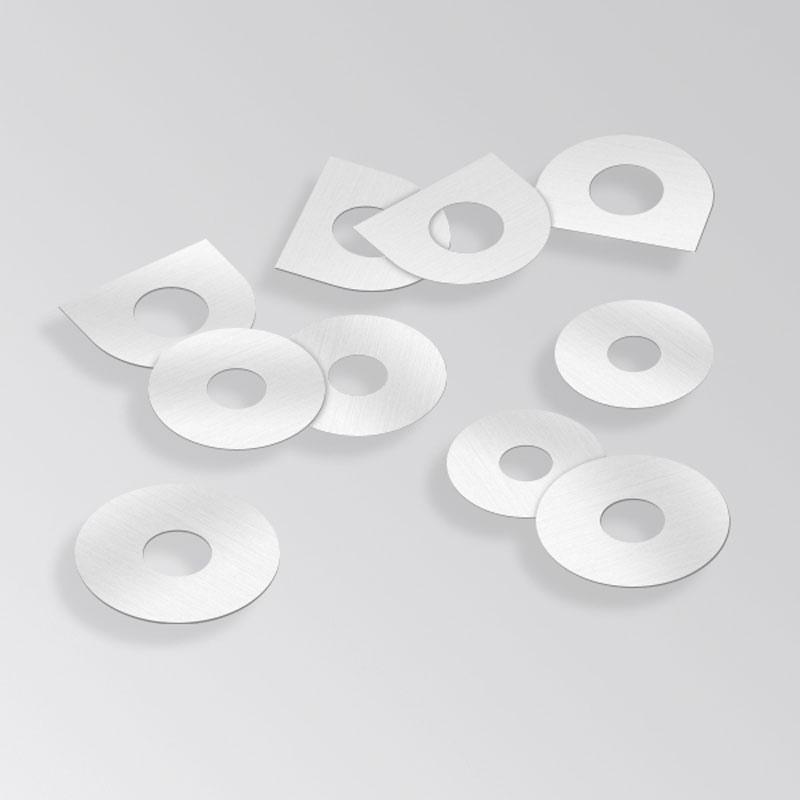

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель листов эвтектического припоя Au-Sn

- Ведущий покупатель мягкого золотого покрытия для электронных компонентов

- Ведущий покупатель эвтектических пластин Au79Sn21 для индивидуальной обработки

- Ведущий покупатель керамических эвтектических припоев Au79Sn21

- Ведущий покупатель расходных материалов для пайки Ag72Cu28 в виде листов и полос

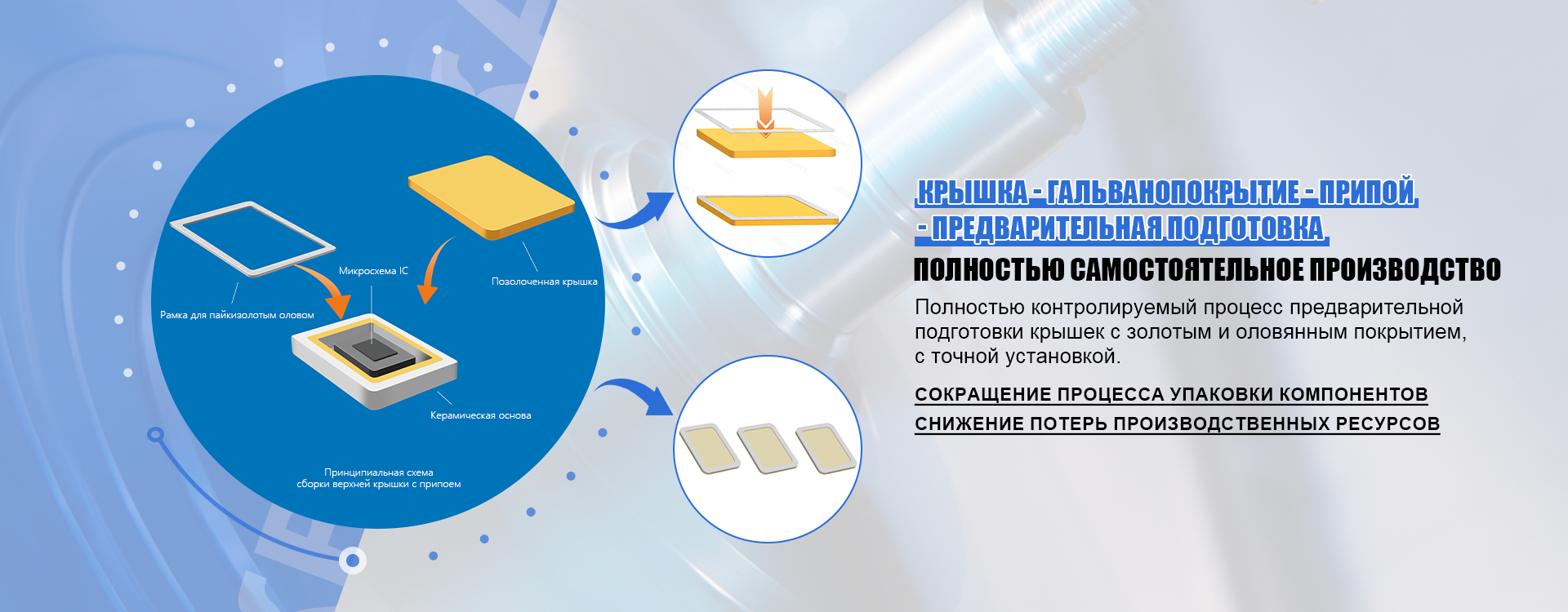

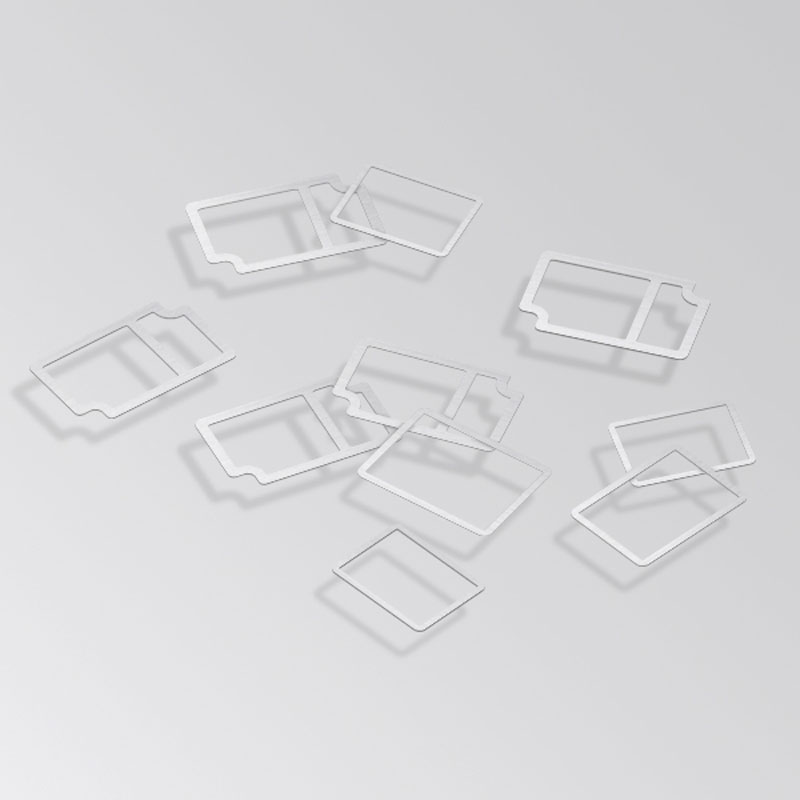

- Предварительно сплавленная крышка

- Гальваническое покрытие

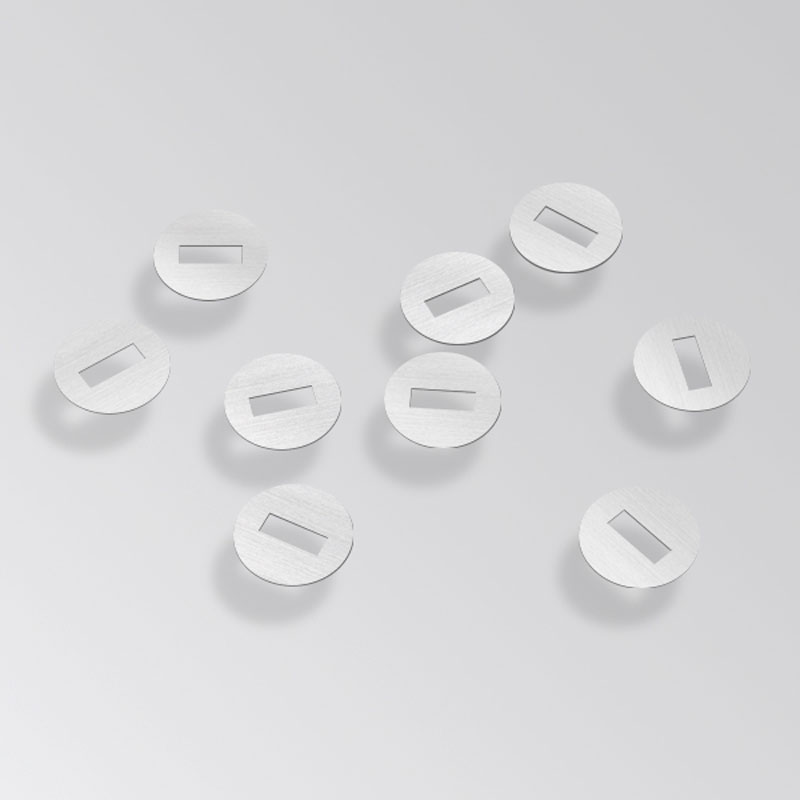

- Производитель 0.05 мм Au79Sn21 эвтектических припоя листов

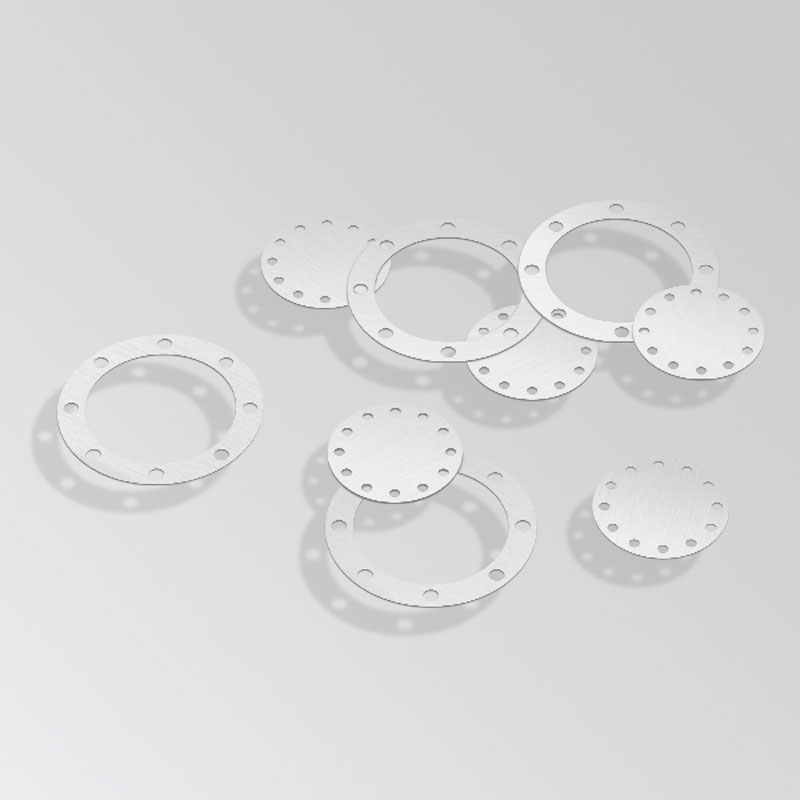

- Кольцевая эвтектическая припойная пластина Au79Sn21 0.1 мм

- Гальваническое покрытие блестящим золотом