-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

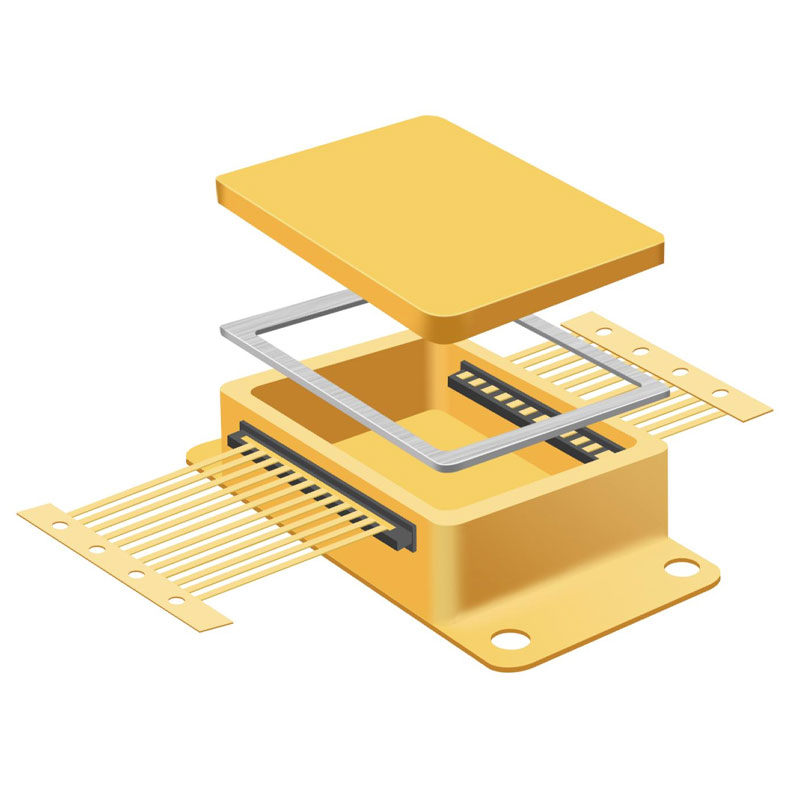

Пайка полупроводниковых лазеров

Пайка полупроводниковых лазеров – это критически важный процесс, обеспечивающий надежное электрическое и тепловое соединение чипа лазера с подложкой или теплоотводом. Качество пайки напрямую влияет на производительность, срок службы и стабильность лазера. В статье рассматриваются основные методы пайки, выбор припоя, подготовка поверхности и контроль качества процесса.

Введение в пайку полупроводниковых лазеров

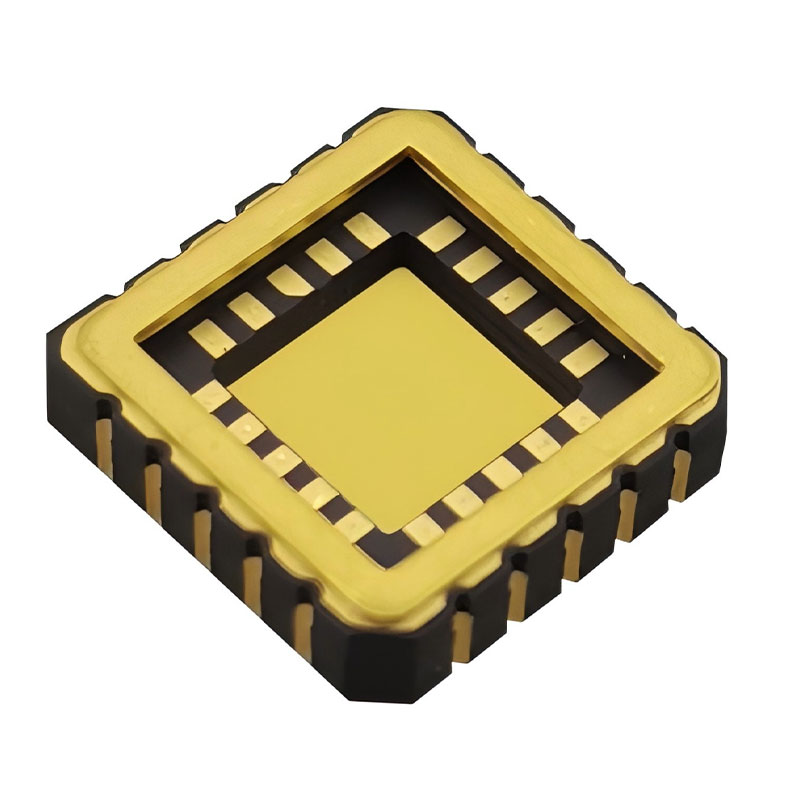

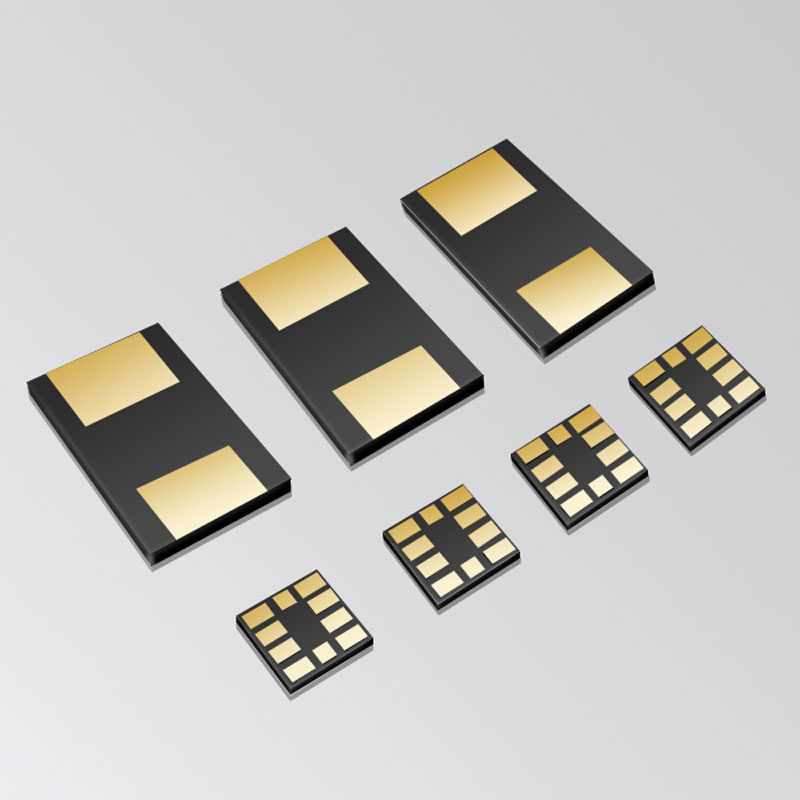

Полупроводниковые лазеры являются ключевым компонентом во многих современных технологиях, включая волоконно-оптические коммуникации, лазерные принтеры, сканеры штрих-кодов, медицинское оборудование и промышленную обработку материалов. Надежная пайка полупроводниковых лазеров необходима для обеспечения эффективной работы и долговечности этих устройств. Процесс включает в себя соединение полупроводникового лазерного чипа с подложкой или теплоотводом с использованием припоя. Этот процесс требует высокой точности и контроля для предотвращения повреждения чувствительного лазерного чипа.

Основные методы пайки полупроводниковых лазеров

Существует несколько методов пайки полупроводниковых лазеров, каждый из которых имеет свои преимущества и недостатки:

Рефлоу-пайка (Reflow Soldering)

Рефлоу-пайка – это распространенный метод, при котором паяльная паста наносится на место соединения, а затем нагревается до температуры плавления припоя. Этот метод хорошо подходит для массового производства, но требует точного контроля температуры и может быть сложным для компонентов с высокой плотностью.

Термокомпрессионная пайка (Thermocompression Bonding)

Термокомпрессионная пайка использует сочетание тепла и давления для соединения компонентов. Этот метод обеспечивает высокую прочность соединения и подходит для материалов, которые трудно паять другими способами. Однако требует специализированного оборудования и точного контроля давления.

Ультразвуковая пайка (Ultrasonic Soldering)

Ультразвуковая пайка использует ультразвуковые колебания для удаления оксидных пленок с поверхности материалов и улучшения смачиваемости припоя. Этот метод позволяет паять материалы, которые обычно требуют агрессивных флюсов, такие как алюминий и керамика. Пример поставщика оборудования для ультразвуковой пайки – компания ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы (https://www.lxrefractory.ru/), которая предлагает широкий спектр решений для высокотемпературной обработки и пайки.

Лазерная пайка (Laser Soldering)

Лазерная пайка использует лазерный луч для локального нагрева припоя. Этот метод обеспечивает высокую точность и скорость пайки, а также позволяет паять компоненты в труднодоступных местах. Однако требует дорогостоящего оборудования и квалифицированного персонала.

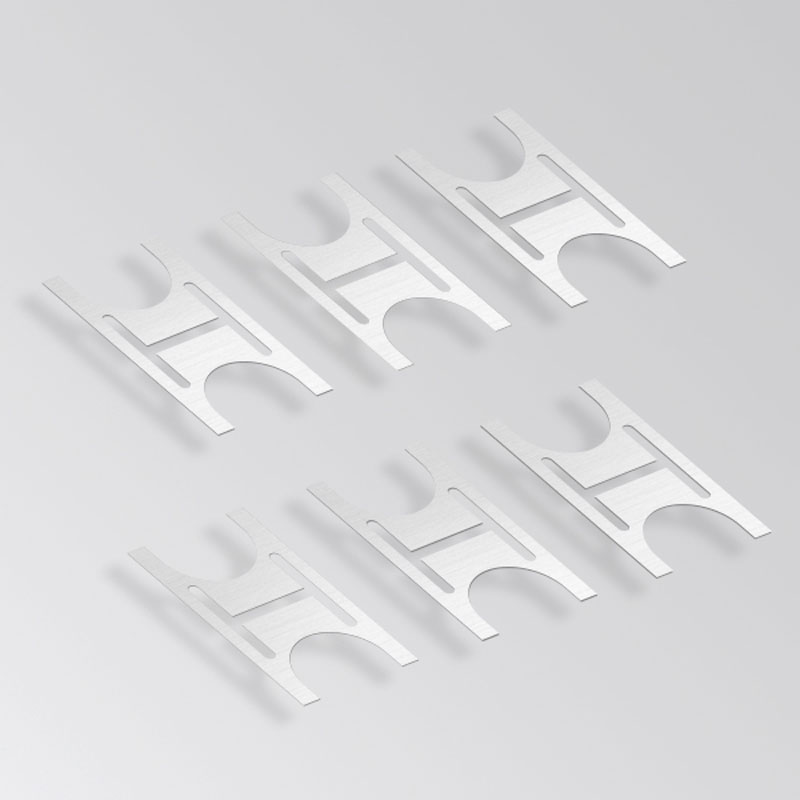

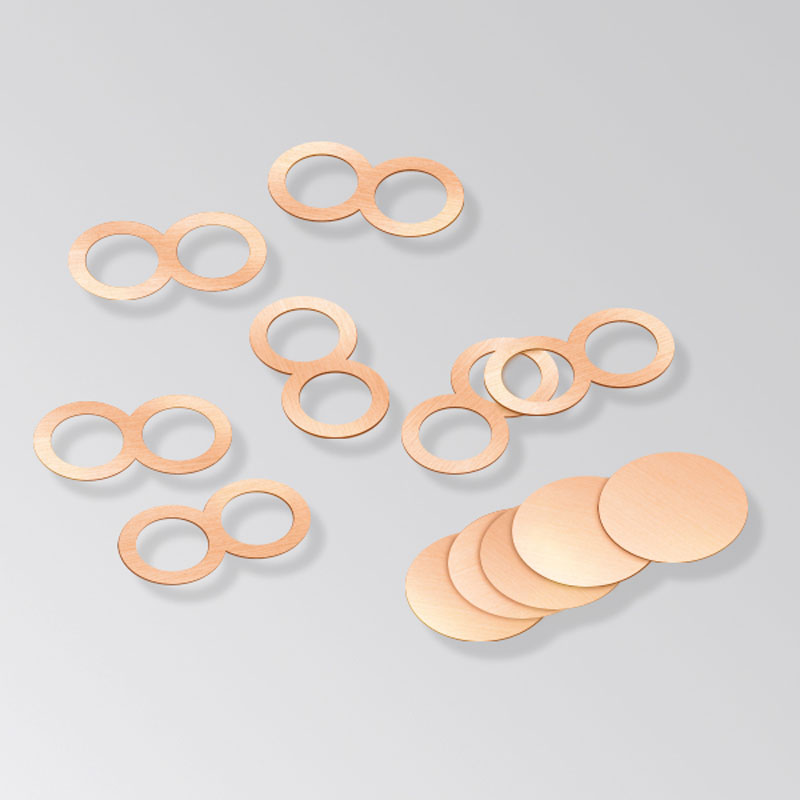

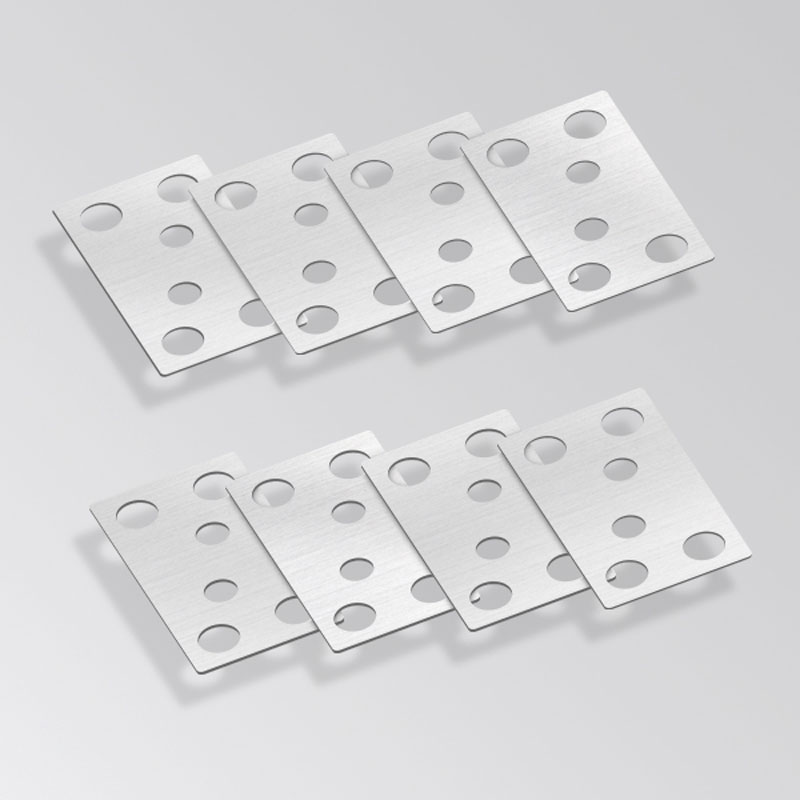

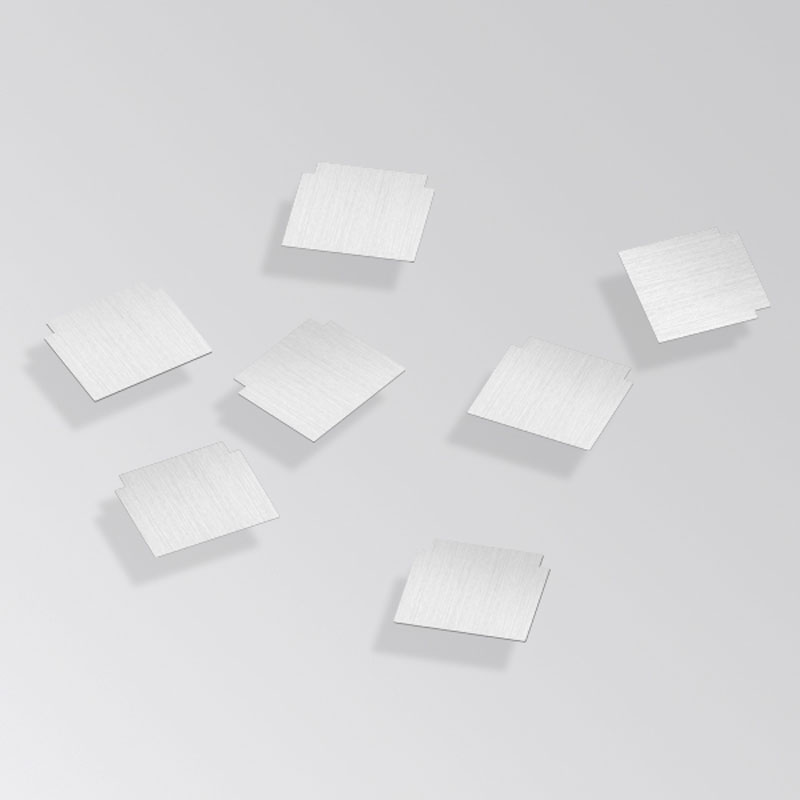

Выбор припоя для пайки полупроводниковых лазеров

Выбор припоя является критически важным для обеспечения надежного и долговечного соединения. Важными параметрами при выборе припоя являются температура плавления, смачиваемость, прочность соединения, теплопроводность и электропроводность. Ниже приведены некоторые распространенные типы припоев, используемых для пайки полупроводниковых лазеров:

- Свинцово-оловянные припои (SnPb): Традиционные припои с хорошей смачиваемостью и относительно низкой температурой плавления. Однако, из-за экологических ограничений, их использование сокращается.

- Бессвинцовые припои (SnAgCu, SnAg): Более экологичные альтернативы свинцово-оловянным припоям. Требуют более высокой температуры пайки и могут быть более чувствительны к условиям процесса.

- Золотосодержащие припои (AuSn): Обеспечивают высокую прочность соединения и хорошую теплопроводность. Используются в приложениях, требующих высокой надежности.

- Индийсодержащие припои (In, InSn): Обладают низкой температурой плавления и хорошей пластичностью. Используются для пайки чувствительных к температуре компонентов.

При выборе припоя необходимо учитывать следующие факторы:

- Температурный режим работы лазера

- Требования к теплоотводу

- Совместимость материалов

- Требования к надежности

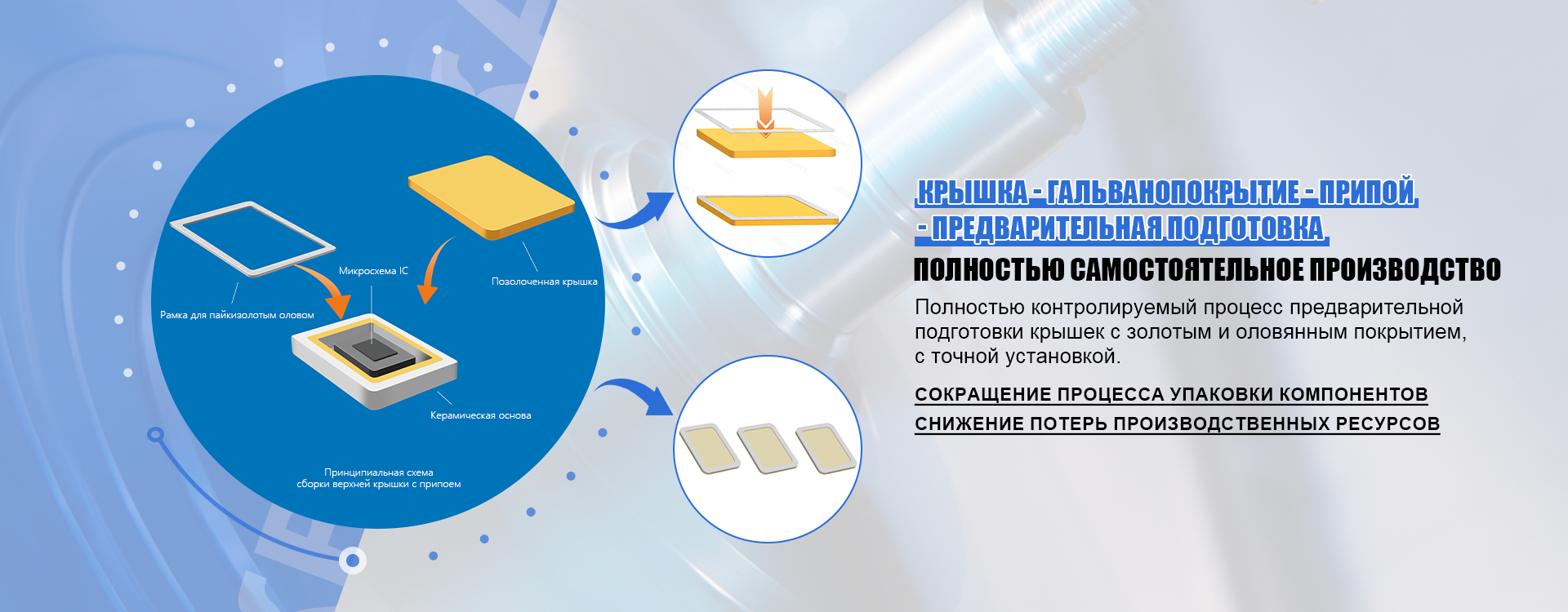

Подготовка поверхности перед пайкой полупроводниковых лазеров

Правильная подготовка поверхности является необходимым условием для успешной пайки полупроводниковых лазеров. Загрязнения, оксидные пленки и другие дефекты поверхности могут препятствовать смачиваемости припоя и приводить к образованию непрочных соединений.

Этапы подготовки поверхности:

- Очистка: Удаление загрязнений с помощью органических растворителей, щелочных растворов или плазменной очистки.

- Травление: Удаление оксидных пленок с помощью химического травления. Выбор травителя зависит от материала поверхности.

- Металлизация: Нанесение тонкого слоя металла (например, золота, никеля или платины) для улучшения смачиваемости и защиты от коррозии.

Контроль качества пайки полупроводниковых лазеров

Контроль качества пайки полупроводниковых лазеров является важным этапом для обеспечения надежности и долговечности лазерных устройств. Некачественная пайка может привести к снижению производительности, преждевременному выходу из строя и увеличению затрат на обслуживание.

Методы контроля качества:

- Визуальный осмотр: Проверка наличия дефектов, таких как трещины, поры и неполное смачивание.

- Рентгеновский контроль: Обнаружение скрытых дефектов, таких как пустоты и трещины внутри соединения.

- Ультразвуковой контроль: Оценка прочности соединения и выявление дефектов на границе раздела материалов.

- Термическое тестирование: Оценка теплового сопротивления соединения и выявление дефектов, влияющих на теплоотвод.

| Метод | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Визуальный осмотр | Быстрый, недорогой | Обнаруживает только поверхностные дефекты | Первичный контроль |

| Рентгеновский контроль | Обнаруживает скрытые дефекты | Может быть дорогостоящим, требует защиты от радиации | Обнаружение пустот и трещин |

| Ультразвуковой контроль | Оценка прочности соединения | Требует контакта с поверхностью | Оценка качества соединения |

| Термическое тестирование | Оценка теплоотвода | Может быть длительным | Оценка теплового сопротивления |

Применение пайки полупроводниковых лазеров

Пайка полупроводниковых лазеров используется в широком спектре приложений, включая:

- Волоконно-оптические коммуникации: Пайка полупроводниковых лазеров используется для соединения лазерных диодов с оптическими волокнами.

- Лазерные принтеры и сканеры штрих-кодов: Обеспечение надежного соединения лазерного диода с системой управления.

- Медицинское оборудование: Пайка полупроводниковых лазеров используется в лазерных скальпелях, офтальмологических лазерах и других медицинских устройствах.

- Промышленная обработка материалов: Лазерная резка, сварка и маркировка требуют надежной пайки полупроводниковых лазеров для обеспечения стабильной работы лазера.

Заключение

Пайка полупроводниковых лазеров – это сложный и ответственный процесс, требующий высокой квалификации и опыта. Правильный выбор метода пайки, припоя, подготовка поверхности и контроль качества являются необходимыми условиями для обеспечения надежной и долговечной работы полупроводниковых лазеров. ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы предлагает современные решения для высокотемпературной обработки, включая ультразвуковую пайку, которые могут помочь в решении сложных задач в области пайки полупроводниковых лазеров.

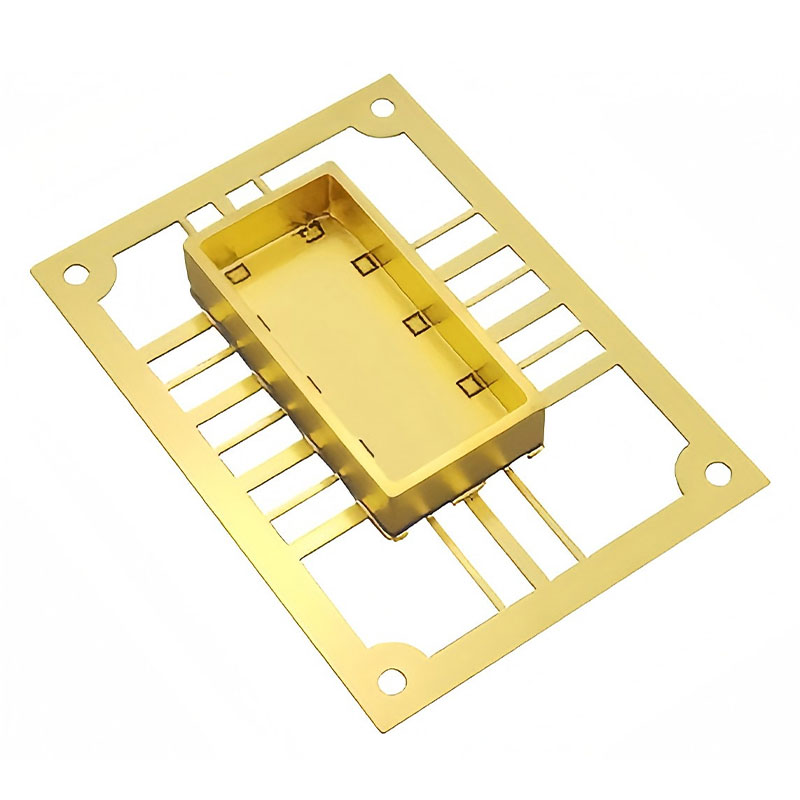

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 0.015 мм Au79Sn21 эвтектический припой лист - ведущие страны-поставщики

- Производители серебряных сплавов толщиной 40 микрон

- Производитель материалов для пайки стекла

- Основной покупатель никель-золотого покрытия для корпусов

- Основные покупатели материалов для пайки

- Производитель In80Pb15Ag5 эвтектический припой лист

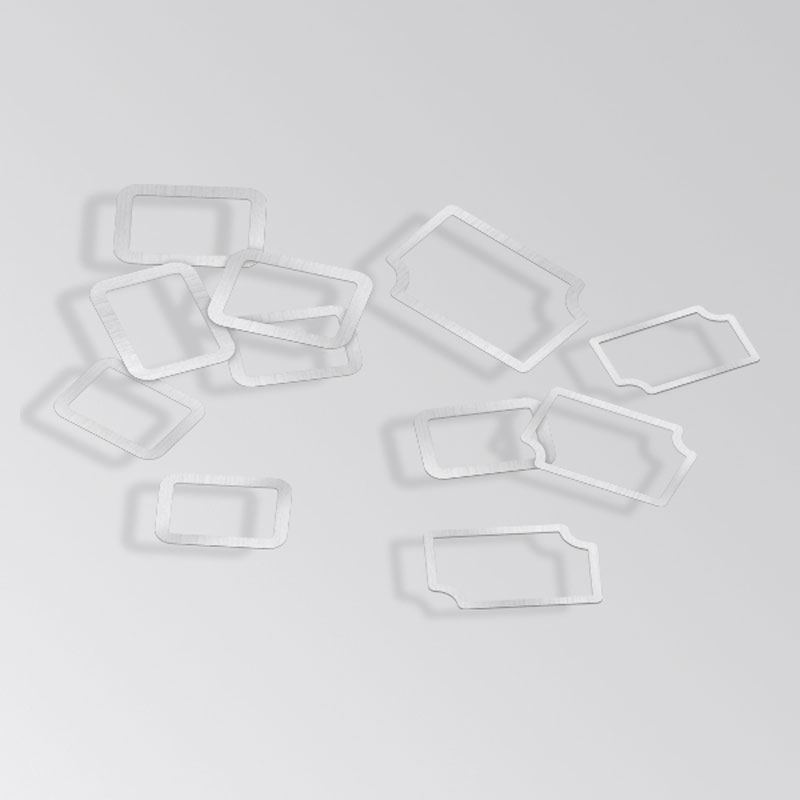

- Производитель золото-олово кольцо 0.025 мм для эвтектического припоя пластин

- Производитель эвтектического припоя Au79Sn21 индивидуальная обработка пластин

- Герметизирующая крышка

- Основные покупатели сварочных лент в рулонах