-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

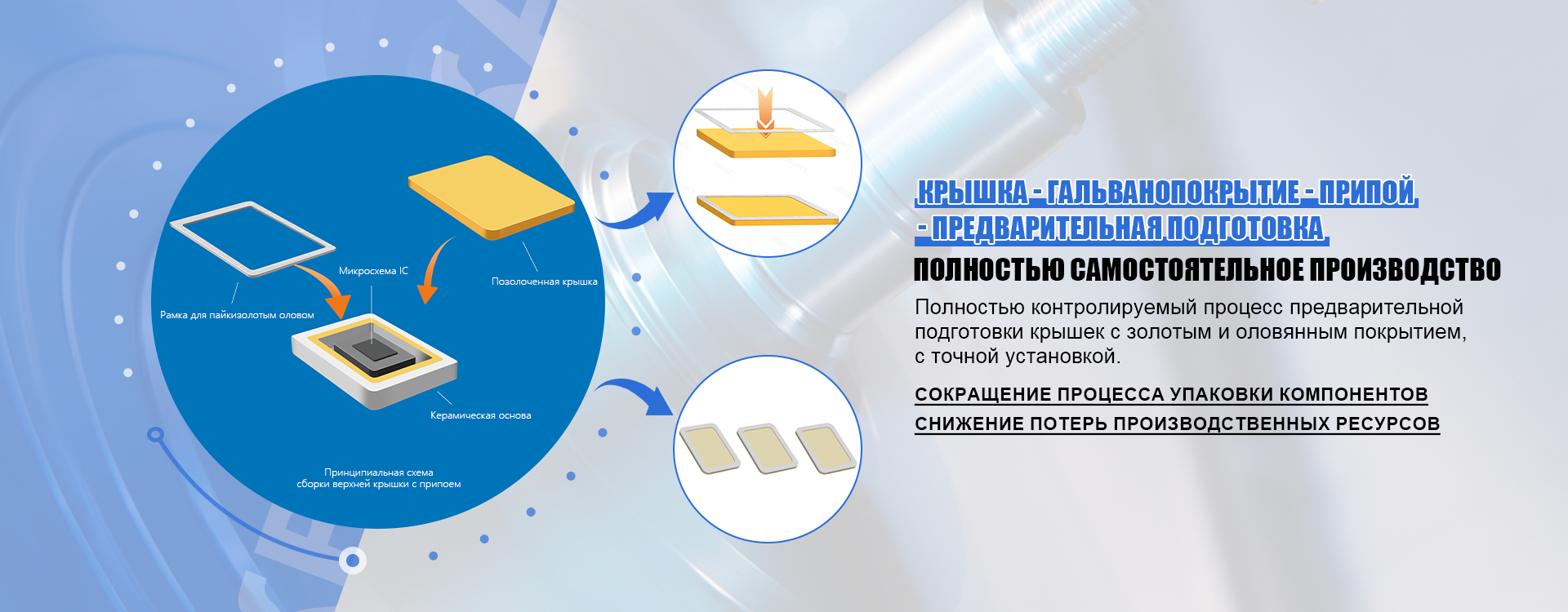

Производитель золото-оловянных покрытий

Производство золото-оловянных покрытий – это сложный и ответственный процесс, требующий высокой точности и строгого соблюдения технологических норм. Такие покрытия обеспечивают отличную коррозионную стойкость, хорошую паяемость и высокую электропроводность, что делает их незаменимыми в электронной промышленности, при производстве разъемов и прецизионных компонентов. В данной статье мы рассмотрим основные этапы и особенности этого процесса, от подготовки поверхности до финального контроля качества.

Что такое золото-оловянные покрытия и где они применяются?

Золото-оловянные покрытия представляют собой сплав золота (Au) и олова (Sn), нанесенный на подложку из другого металла, например, меди или никеля. Содержание золота и олова может варьироваться в зависимости от требуемых свойств покрытия. Обычно содержание золота находится в диапазоне 70-90%.

Области применения золото-оловянных покрытий:

- Электронная промышленность: Покрытие контактов разъемов, печатных плат, микросхем.

- Производство полупроводников: Покрытие выводов микросхем, подложек.

- Радиоэлектроника: Покрытие волноводов, фильтров.

- Медицинская техника: Покрытие имплантов, инструментов (для обеспечения биосовместимости и коррозионной стойкости).

Этапы производства золото-оловянных покрытий

Процесс производства золото-оловянных покрытий состоит из нескольких ключевых этапов:

1. Подготовка поверхности

Подготовка поверхности является критически важным этапом, определяющим адгезию (сцепление) покрытия с подложкой. Этот этап включает в себя следующие операции:

- Очистка: Удаление загрязнений, масел, жиров и оксидов с поверхности подложки. Для этого могут использоваться различные методы, такие как ультразвуковая очистка, химическое травление, электрохимическая очистка.

- Активация: Создание на поверхности подложки активных центров, способствующих осаждению золото-оловянного покрытия. Часто используется травление в растворах кислот или щелочей.

- Промывка: Тщательная промывка подложки деионизированной водой после каждой операции.

2. Нанесение подслоя (при необходимости)

В некоторых случаях для улучшения адгезии или создания барьерного слоя между подложкой и золото-оловянным покрытием наносится подслой. Наиболее часто используются подслои из никеля или палладия.

3. Электролитическое осаждение золото-оловянного покрытия

Электролитическое осаждение – наиболее распространенный метод производства золото-оловянных покрытий. Процесс осуществляется в электролите, содержащем соли золота и олова. При пропускании электрического тока через электролит и деталь, золото и олово осаждаются на поверхности детали.

Параметры электролитического осаждения, такие как плотность тока, температура электролита и его состав, оказывают значительное влияние на состав, структуру и свойства золото-оловянного покрытия. Важно поддерживать эти параметры в заданных пределах для обеспечения стабильного и качественного покрытия.

4. Промывка и сушка

После электролитического осаждения детали тщательно промываются деионизированной водой для удаления остатков электролита. Затем детали сушатся в сушильных шкафах или с использованием других методов сушки.

5. Термическая обработка (при необходимости)

В некоторых случаях для улучшения свойств золото-оловянного покрытия проводится термическая обработка. Термическая обработка может способствовать улучшению адгезии, снижению пористости и повышению твердости покрытия.

6. Контроль качества

Контроль качества является неотъемлемой частью процесса производства золото-оловянных покрытий. Он включает в себя проверку толщины покрытия, его состава, адгезии, пористости и других параметров. Для контроля используются различные методы, такие как:

- Металлографический анализ: Определение толщины, структуры и состава покрытия.

- Рентгенофлуоресцентный анализ (XRF): Определение элементного состава покрытия.

- Адгезионные тесты: Оценка силы сцепления покрытия с подложкой.

- Потенциодинамические испытания: Оценка коррозионной стойкости покрытия.

Оборудование для производства золото-оловянных покрытий

Для производства золото-оловянных покрытий необходимо специализированное оборудование, включающее в себя:

- Ванны для подготовки поверхности: Ванны для очистки, травления, активации и промывки.

- Электролитические ванны: Ванны для электролитического осаждения золото-оловянного покрытия.

- Источники питания: Для обеспечения постоянного тока в процессе электролитического осаждения.

- Системы фильтрации и перемешивания электролита: Для поддержания чистоты и однородности электролита.

- Сушильные шкафы: Для сушки деталей после промывки.

- Оборудование для контроля качества: Микроскопы, толщиномеры, рентгенофлуоресцентные анализаторы и другое оборудование.

Состав электролита для электролитического осаждения золото-оловянных покрытий

Состав электролита для электролитического осаждения золото-оловянных покрытий является одним из ключевых факторов, определяющих свойства покрытия. Типичный состав электролита включает в себя:

- Соли золота: Обеспечивают содержание золота в покрытии (например, золото хлористоводородное, K[Au(CN)?]).

- Соли олова: Обеспечивают содержание олова в покрытии (например, олово хлористое).

- Комплексообразователи: Для стабилизации ионов золота и олова в растворе (например, цитрат натрия, EDTA).

- Буферные растворы: Для поддержания pH электролита в заданном диапазоне.

- Блескообразователи: Для придания покрытию блеска и гладкости.

- ПАВ (поверхностно-активные вещества): Для уменьшения поверхностного натяжения электролита и улучшения смачиваемости поверхности детали.

Точный состав электролита является коммерческой тайной производителей золото-оловянных покрытий. Однако общие принципы и компоненты, используемые в электролитах, достаточно хорошо известны.

Преимущества и недостатки золото-оловянных покрытий

Преимущества золото-оловянных покрытий:

- Высокая коррозионная стойкость.

- Хорошая паяемость.

- Высокая электропроводность.

- Устойчивость к износу.

- Биосовместимость (в некоторых случаях).

Недостатки золото-оловянных покрытий:

- Высокая стоимость золота.

- Сложность технологического процесса.

- Требования к специальному оборудованию.

Тенденции в производстве золото-оловянных покрытий

Современные тенденции в производстве золото-оловянных покрытий направлены на снижение стоимости и повышение экологичности процесса. Это достигается за счет следующих факторов:

- Разработка новых электролитов с пониженным содержанием золота.

- Использование более эффективных методов нанесения покрытия.

- Внедрение автоматизированных систем управления процессом.

- Утилизация отходов производства.

Где заказать золото-оловянное покрытие в России?

В России существует ряд компаний, предлагающих услуги по нанесению золото-оловянных покрытий. При выборе производителя золото-оловянных покрытий следует обращать внимание на следующие факторы:

- Опыт работы компании.

- Наличие современного оборудования.

- Квалификация персонала.

- Отзывы клиентов.

- Цена.

Компания CNA Electronics специализируется на нанесении высококачественных гальванических покрытий, включая золото-оловянные покрытия, соответствующие самым высоким требованиям. Мы предлагаем широкий спектр услуг для различных отраслей промышленности, обеспечивая оптимальные решения для каждого клиента.

Заключение

Производство золото-оловянных покрытий – это важная технология, позволяющая создавать высококачественные и надежные компоненты для различных отраслей промышленности. Понимание основных этапов и особенностей этого процесса позволяет обеспечить высокое качество покрытия и удовлетворить требования заказчиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели плотности припоя

- Ведущий покупатель мягких припоев для пайки

- Пайка без флюса

- Основной покупатель гальванического покрытия компонентов

- Золото-оловянная эвтектическая припойная пластина 100 мкм

- Основные покупатели золотосодержащих покрытий

- Поставщик сплава SAC305

- Лучшие покупатели листов эвтектического припоя из сплава Au79Sn21

- Основные покупатели сплющиваемых 4J49

- Ведущий покупатель покрытий из нержавеющей стали