-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

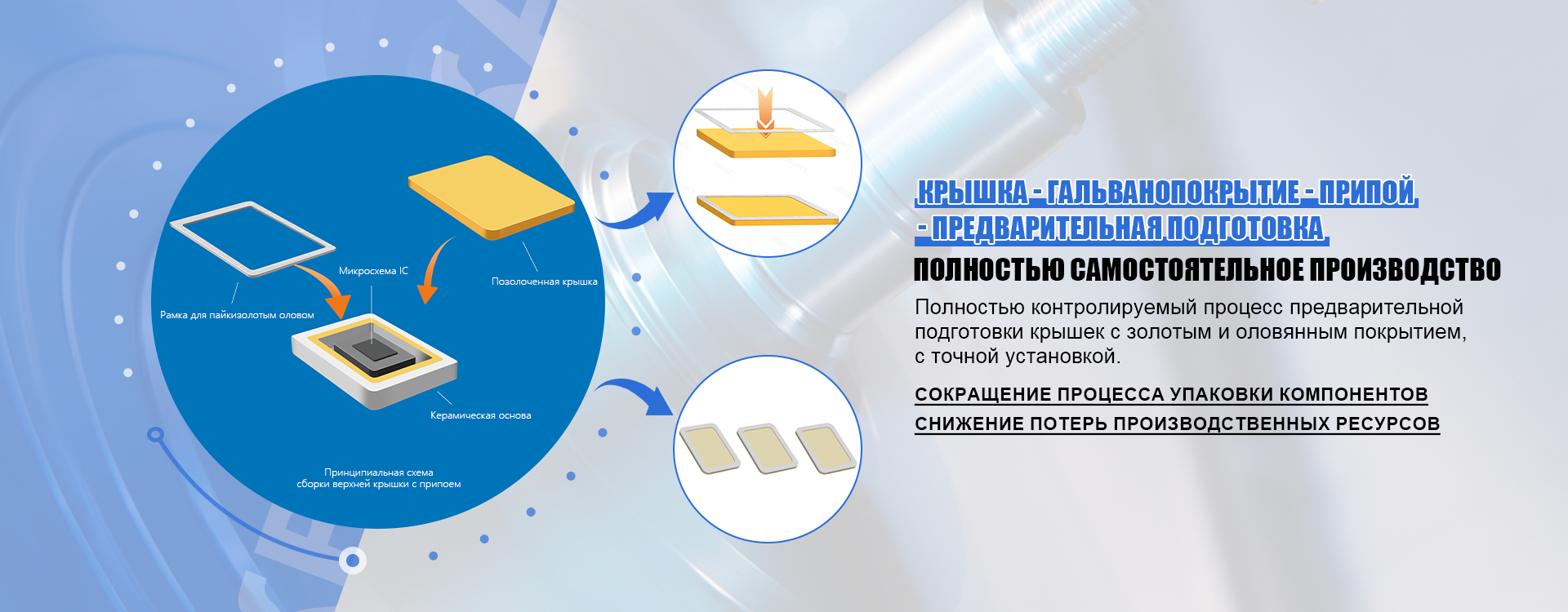

Производитель пайки изоляторов для электронных компонентов

В статье рассматриваются ключевые аспекты выбора надежного производителя пайки изоляторов для электронных компонентов, описываются этапы процесса пайки и анализируются области применения. Узнайте о важных критериях, технологиях и стандартах, чтобы обеспечить высокое качество и долговечность ваших электронных устройств.

Почему важен правильный выбор производителя пайки изоляторов?

Качество пайки изоляторов для электронных компонентов напрямую влияет на надежность и долговечность конечного продукта. Неправильная пайка может привести к сбоям в работе оборудования, короткому замыканию и даже возгоранию. Поэтому выбор квалифицированного производителя пайки изоляторов – это критически важный шаг для обеспечения безопасности и производительности ваших электронных устройств.

Ключевые факторы при выборе производителя:

- Опыт и репутация: Узнайте, как долго компания работает на рынке, какие отзывы о ней оставляют клиенты.

- Технологическое оснащение: Убедитесь, что производитель использует современное оборудование и технологии пайки.

- Квалификация персонала: Важно, чтобы специалисты, выполняющие пайку, обладали необходимыми знаниями и опытом.

- Контроль качества: Производитель должен иметь систему контроля качества, обеспечивающую соответствие продукции стандартам.

- Сертификация: Наличие сертификатов ISO 9001 или других отраслевых стандартов подтверждает приверженность компании высоким стандартам качества.

Этапы процесса пайки изоляторов для электронных компонентов

Процесс пайки изоляторов для электронных компонентов состоит из нескольких этапов, каждый из которых требует внимательности и точности.

Подготовка компонентов и материалов:

- Очистка: Удаление загрязнений и окислов с поверхностей компонентов и изоляторов.

- Флюсование: Нанесение флюса для улучшения смачиваемости припоя и предотвращения окисления.

- Предварительный нагрев: Подготовка компонентов к пайке для уменьшения термического удара.

Пайка:

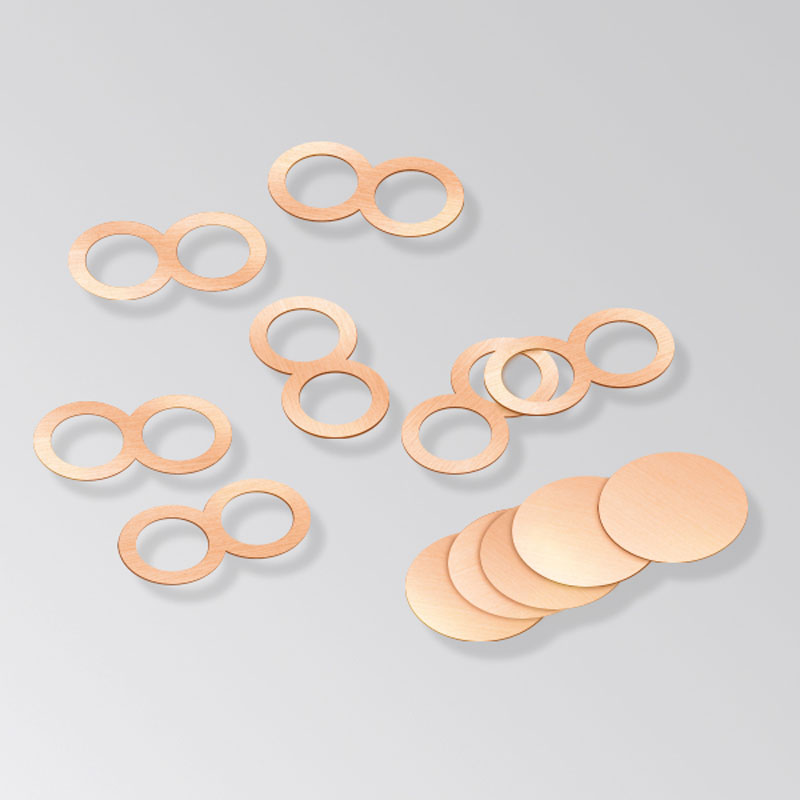

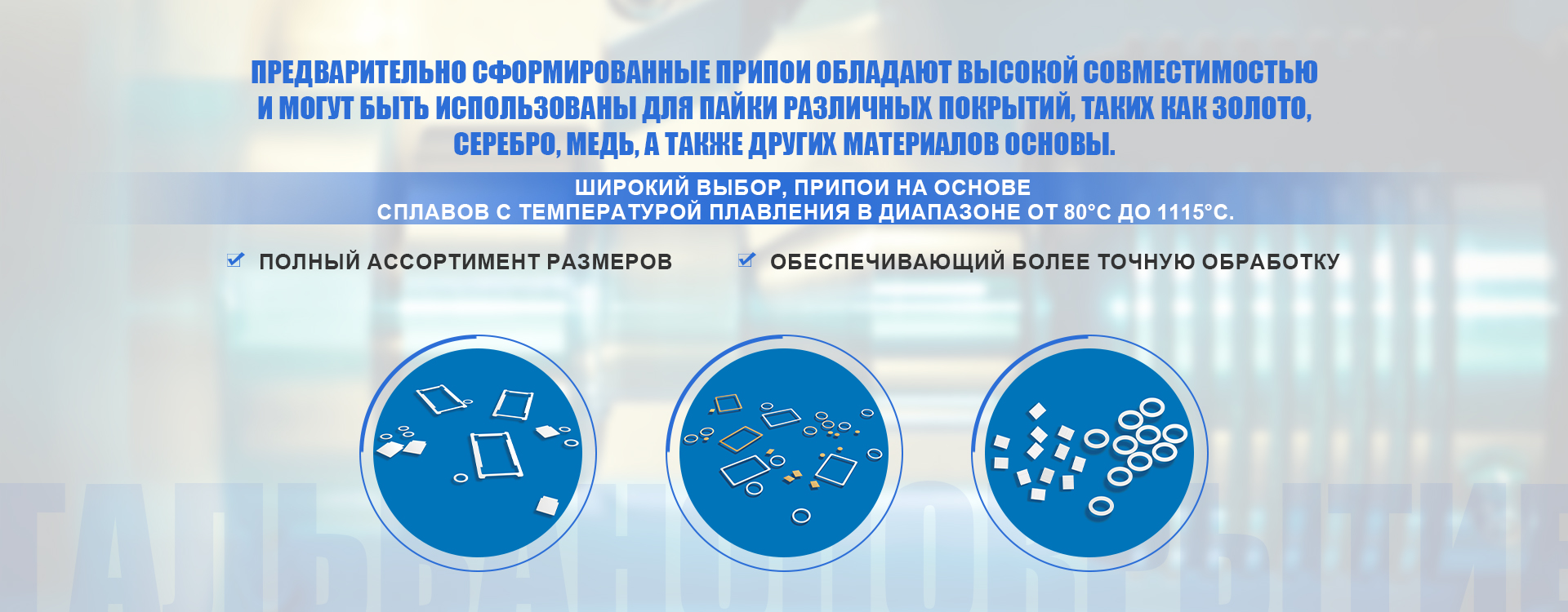

- Выбор припоя: Определение подходящего типа припоя в зависимости от типа компонентов и условий эксплуатации.

- Нанесение припоя: Аккуратное нанесение припоя на место соединения.

- Нагрев: Равномерный нагрев места соединения до температуры плавления припоя.

- Охлаждение: Контролируемое охлаждение для формирования прочного соединения.

Контроль качества:

- Визуальный осмотр: Проверка на наличие дефектов, таких как трещины, поры и недостаточное смачивание.

- Электрическое тестирование: Проверка электрической проводимости и изоляции.

- Рентгеновский контроль: Проверка внутренних дефектов, невидимых при визуальном осмотре (при необходимости).

Технологии, используемые в пайке изоляторов

Существует несколько технологий пайки изоляторов, каждая из которых имеет свои преимущества и недостатки. Выбор технологии зависит от типа компонентов, требований к качеству и объема производства.

Ручная пайка:

Используется для прототипирования, мелкосерийного производства и ремонта. Требует высокой квалификации персонала.

Волновая пайка:

Применяется для массового производства печатных плат. Обеспечивает высокую производительность, но требует специального оборудования.

Пайка оплавлением (Reflow):

Широко используется для поверхностного монтажа компонентов (SMD). Обеспечивает высокую точность и качество пайки.

Селективная пайка:

Позволяет паять отдельные компоненты на плате, не затрагивая другие. Подходит для плат с высокой плотностью компонентов.

Применение пайки изоляторов для электронных компонентов

Пайка изоляторов для электронных компонентов используется в широком спектре отраслей, где требуется надежное электрическое соединение и изоляция.

- Электроника: Производство компьютеров, смартфонов, бытовой техники и других электронных устройств.

- Телекоммуникации: Создание оборудования для сетей связи, включая антенны, усилители и маршрутизаторы.

- Автомобильная промышленность: Производство электронных блоков управления (ECU), датчиков и других автомобильных компонентов.

- Аэрокосмическая промышленность: Создание надежных электронных систем для самолетов, ракет и спутников.

- Медицинская техника: Производство медицинского оборудования, такого как кардиостимуляторы, дефибрилляторы и диагностические приборы.

Стандарты качества пайки изоляторов

Существуют международные стандарты, определяющие требования к качеству пайки изоляторов для электронных компонентов. Соблюдение этих стандартов гарантирует надежность и долговечность продукции.

Основные стандарты:

- IPC-A-610: 'Acceptability of Electronic Assemblies' - наиболее распространенный стандарт, определяющий критерии приемлемости электронных сборок.

- J-STD-001: 'Requirements for Soldered Electrical and Electronic Assemblies' - стандарт, определяющий требования к процессу пайки.

- ISO 9001: Международный стандарт системы менеджмента качества.

Как производители пайки изоляторов обеспечивают качество?

Надежные производители пайки изоляторов используют различные методы для обеспечения высокого качества своей продукции.

- Входной контроль: Проверка качества поступающих материалов и компонентов.

- Контроль процесса: Мониторинг параметров пайки, таких как температура, время и давление.

- Выходной контроль: Проверка готовой продукции на соответствие требованиям стандартов.

- Обучение персонала: Регулярное обучение и повышение квалификации персонала.

- Использование современного оборудования: Инвестиции в современное оборудование для пайки и контроля качества.

Таблица сравнения различных типов припоя

| Тип припоя | Состав | Температура плавления | Преимущества | Недостатки |

|---|---|---|---|---|

| SnPb (олово-свинец) | 63% Sn, 37% Pb | 183°C | Хорошая смачиваемость, низкая стоимость | Токсичен (свинец) |

| SnAgCu (олово-серебро-медь) | SnAg3.0Cu0.5 | 217-220°C | Бессвинцовый, хорошая прочность | Более высокая температура плавления |

| SnBi (олово-висмут) | Sn42Bi58 | 138°C | Низкая температура плавления, бессвинцовый | Хрупкий |

Заключение

Выбор надежного производителя пайки изоляторов для электронных компонентов – это инвестиция в качество и долговечность ваших электронных устройств. Учитывайте опыт, технологическое оснащение и систему контроля качества производителя. Помните о важности соблюдения стандартов качества и использования подходящих технологий пайки. Надеемся, что эта статья помогла вам лучше понять процесс пайки изоляторов и сделать правильный выбор. Если вам нужны надежные электронные компоненты и профессиональная пайка изоляторов, обратитесь к специалистам cnaelectronics.ru.

Источник данных: IPC-A-610, J-STD-001, ISO 9001, данные производителей припоя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Изготовление 100-микронных сварных швов с золотым оловом

- Основные покупатели паяльных паст

- Золото-оловянная эвтектическая припойная пластина 25 мкм

- Производитель керамических сварочных листов эвтектического припоя Au79Sn21

- Производитель листов эвтектического припоя с золотым оловом

- Ведущий покупатель сплава SAC305

- Основной покупатель металлических труб и корпусов

- Сварка IGBT

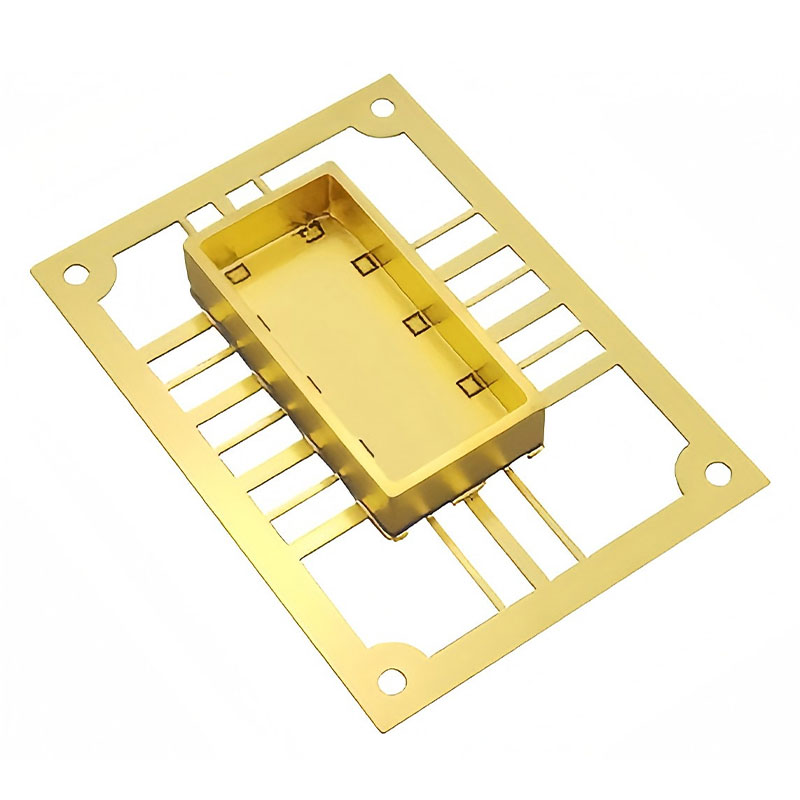

- Производитель пайки с предварительной настройкой

- Поставщик никелирования и золочения