-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

Производство металлокерамических покрытий

Производство металлокерамических покрытий – это процесс нанесения тонкого слоя керамического материала на металлическую основу. Этот метод позволяет комбинировать преимущества металла (прочность, пластичность) и керамики (износостойкость, термостойкость, химическая стойкость), создавая материалы с уникальными свойствами, востребованные в различных отраслях промышленности. Основные этапы включают подготовку поверхности, нанесение керамического слоя и его последующую обработку для достижения оптимальных характеристик.

Что такое металлокерамическое покрытие и зачем оно нужно?

Металлокерамическое покрытие – это композитный материал, состоящий из металлической основы и керамического слоя, соединенных между собой посредством различных технологий. Основная цель производства металлокерамических покрытий – улучшение эксплуатационных характеристик металлических деталей и конструкций. К преимуществам таких покрытий относятся:

- Повышенная износостойкость: Керамика обладает высокой твердостью, что значительно увеличивает срок службы деталей, подверженных трению и абразивному износу.

- Термостойкость: Металлокерамические покрытия позволяют деталям работать при высоких температурах без потери своих свойств.

- Химическая стойкость: Керамический слой защищает металл от коррозии и воздействия агрессивных химических веществ.

- Электроизоляционные свойства: В зависимости от состава керамики, покрытие может обеспечивать электрическую изоляцию.

- Биосовместимость: Некоторые типы металлокерамических покрытий используются в медицинских имплантатах.

Технологии производства металлокерамических покрытий

Существует несколько основных технологий производства металлокерамических покрытий, каждая из которых имеет свои особенности и применяется в зависимости от требований к покрытию и материалу основы.

Плазменное напыление

Плазменное напыление – один из наиболее распространенных методов производства металлокерамических покрытий. В процессе используется плазменная струя высокой температуры для расплавления керамического порошка и нанесения его на поверхность металла. Преимущества метода включают возможность нанесения покрытий на большие площади и широкий выбор керамических материалов. Данный метод широко используется в ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО) для защиты оборудования от износа.

Газопламенное напыление

Газопламенное напыление – более простой и экономичный метод по сравнению с плазменным. В качестве источника тепла используется газокислородное пламя. Метод подходит для нанесения покрытий из менее тугоплавких керамических материалов.

Детонационное напыление

Детонационное напыление – метод, основанный на использовании энергии взрыва для ускорения частиц керамического порошка и их нанесения на поверхность металла. Покрытия, полученные методом детонационного напыления, отличаются высокой плотностью и прочностью сцепления с основой.

Электродуговое напыление

Электродуговое напыление – метод, в котором керамический материал плавится под воздействием электрической дуги и распыляется на поверхность металла. Метод позволяет получать покрытия с высокой скоростью нанесения.

Химическое осаждение из паровой фазы (CVD)

CVD – процесс, в котором керамический материал осаждается на поверхность металла из газовой фазы при высокой температуре. Метод позволяет получать тонкие и однородные покрытия с высокой степенью адгезии.

Физическое осаждение из паровой фазы (PVD)

PVD – процесс, аналогичный CVD, но осаждение керамического материала происходит под воздействием физических факторов, таких как распыление или испарение. PVD позволяет получать покрытия с высокой твердостью и износостойкостью.

Материалы для производства металлокерамических покрытий

Для производства металлокерамических покрытий используется широкий спектр керамических материалов, выбор которых зависит от требуемых свойств покрытия и условий эксплуатации.

Оксиды

Оксиды – наиболее распространенный тип керамических материалов для покрытий. К ним относятся оксид алюминия (Al2O3), оксид циркония (ZrO2), оксид титана (TiO2) и другие. Оксиды характеризуются высокой твердостью, износостойкостью и химической стойкостью.

Нитриды

Нитриды, такие как нитрид титана (TiN) и нитрид кремния (Si3N4), обладают высокой твердостью, термостойкостью и износостойкостью. Они широко используются для защиты режущего инструмента и других деталей, работающих в условиях высоких нагрузок и температур.

Карбиды

Карбиды, такие как карбид кремния (SiC) и карбид вольфрама (WC), отличаются высокой твердостью, термостойкостью и износостойкостью. Они используются для производства металлокерамических покрытий, предназначенных для работы в экстремальных условиях.

Бориды

Бориды, такие как диборид титана (TiB2), обладают высокой твердостью, термостойкостью и химической стойкостью. Они используются для производства металлокерамических покрытий, предназначенных для защиты от коррозии и износа в агрессивных средах.

Применение металлокерамических покрытий

Металлокерамические покрытия находят широкое применение в различных отраслях промышленности благодаря своим уникальным свойствам.

Авиационная и космическая промышленность

В авиационной и космической промышленности металлокерамические покрытия используются для защиты деталей двигателей, турбин и других элементов, работающих в условиях высоких температур и нагрузок. Например, лопатки турбин часто покрывают оксидом циркония для повышения их термостойкости. ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО) предлагает решения для защиты деталей, работающих в экстремальных условиях.

Автомобильная промышленность

В автомобильной промышленности металлокерамические покрытия используются для защиты деталей двигателей, тормозных дисков и других элементов, подверженных износу и коррозии. Например, поршневые кольца часто покрывают нитридом титана для повышения их износостойкости.

Энергетика

В энергетике металлокерамические покрытия используются для защиты деталей турбин, котлов и других элементов энергетического оборудования, работающих в условиях высоких температур и агрессивных сред.

Медицина

В медицине металлокерамические покрытия используются для производства биосовместимых имплантатов, таких как зубные имплантаты и эндопротезы. Оксид титана (TiO2) часто используется для улучшения остеоинтеграции имплантатов.

Машиностроение

В машиностроении металлокерамические покрытия используются для защиты режущего инструмента, штампов и других деталей, подверженных износу и коррозии. Нитрид титана (TiN) и карбид титана (TiC) часто используются для покрытия режущего инструмента, повышая его износостойкость и срок службы.

Контроль качества металлокерамических покрытий

Контроль качества металлокерамических покрытий – важный этап производства, позволяющий гарантировать соответствие покрытия требованиям к его свойствам и характеристикам. Существует несколько основных методов контроля качества металлокерамических покрытий.

Визуальный контроль

Визуальный контроль – самый простой и быстрый метод контроля качества, позволяющий выявить дефекты поверхности, такие как трещины, сколы и царапины.

Толщинометрия

Толщинометрия – метод измерения толщины покрытия. Существуют различные методы толщинометрии, такие как магнитный метод, вихретоковый метод и ультразвуковой метод.

Адгезионные испытания

Адгезионные испытания – методы определения прочности сцепления покрытия с основой. Существуют различные методы адгезионных испытаний, такие как метод отрыва, метод царапания и метод скольжения.

Микроскопия

Микроскопия – метод исследования микроструктуры покрытия. Существуют различные методы микроскопии, такие как оптическая микроскопия, электронная микроскопия и атомно-силовая микроскопия.

Рентгеновский анализ

Рентгеновский анализ – метод определения химического состава и кристаллической структуры покрытия. Существуют различные методы рентгеновского анализа, такие как рентгенофлуоресцентный анализ (РФА) и рентгеновская дифракция (XRD).

Тенденции развития производства металлокерамических покрытий

Производство металлокерамических покрытий – активно развивающаяся область, в которой постоянно появляются новые технологии и материалы. К основным тенденциям развития производства металлокерамических покрытий относятся:

- Разработка новых керамических материалов с улучшенными свойствами.

- Совершенствование технологий нанесения покрытий, обеспечивающих более высокую плотность, однородность и адгезию.

- Разработка новых методов контроля качества покрытий, позволяющих более точно и надежно определять их свойства и характеристики.

- Расширение области применения металлокерамических покрытий в различных отраслях промышленности.

Заключение

Производство металлокерамических покрытий – важная область материаловедения, позволяющая создавать материалы с уникальными свойствами, востребованные в различных отраслях промышленности. Благодаря постоянному развитию технологий и материалов, металлокерамические покрытия продолжают находить все более широкое применение, повышая надежность и долговечность деталей и конструкций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

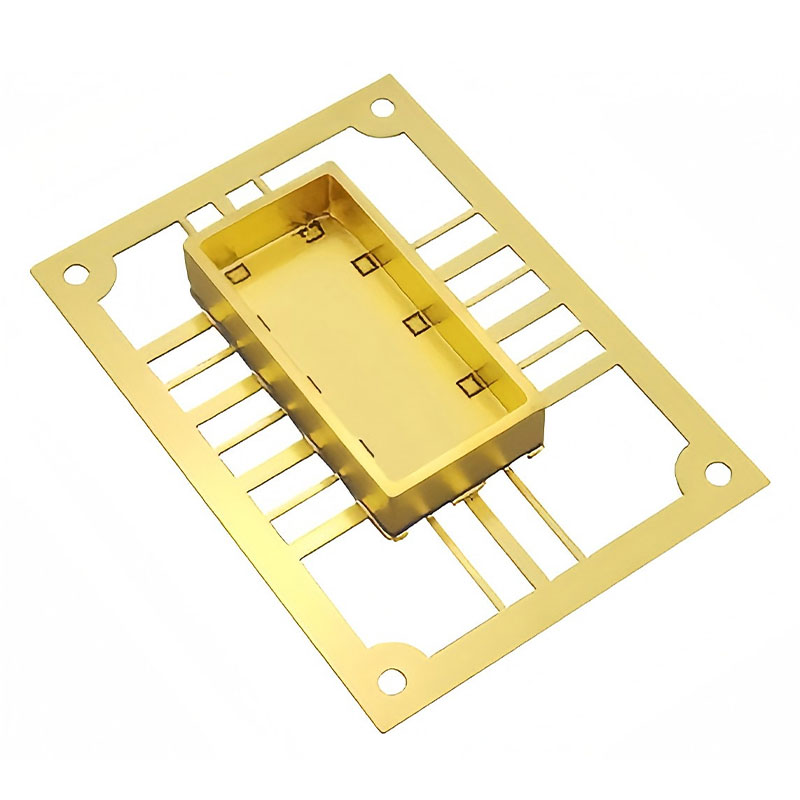

Связанный поиск- Производитель технологии электронной упаковки для компонентов Au80Sn20

- Химическое травление

- Производитель твердого золотого покрытия для электронных компонентов

- Крупнейшие покупатели заказных пластин из эвтектики золото-олово

- Основной покупатель позиционирования 4-х отверстий

- Ведущий покупатель листов эвтектического припоя Au79Sn21 для недорогой пайки

- Производство 30-микронных колец с золотым оловом

- Ведущий покупатель листов эвтектического припоя Au79Sn21 для пайки керамики

- Основные страны-покупатели металлических крышек из сплава Kovar4J29

- Ведущий покупатель пластин эвтектического припоя Au79Sn21 для керамической упаковки