-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

Производство полос припойных хлопьев плотностью 10.4 г/см³

Припойные хлопья – это мелкие частицы припоя, имеющие форму хлопьев или чешуек. Они используются в составе припойных паст, которые применяются для пайки поверхностно-монтируемых компонентов (SMD) на печатные платы (PCB). Производство полос припойных хлопьев плотностью 10.4 г/см3 обеспечивает оптимальные характеристики паяемости и надежность соединений. Плотность припоя напрямую влияет на качество и долговечность паяного соединения.

Этапы производства полос припойных хлопьев

Производство состоит из нескольких ключевых этапов:1. **Подготовка сплава:** Сначала необходимо приготовить сплав припоя с требуемым составом. Обычно используются сплавы на основе олова, свинца, серебра, меди и других металлов. Состав сплава определяет температуру плавления, прочность и другие характеристики припоя.2. **Атомизация (распыление):** Расплавленный сплав распыляется на мелкие капли с помощью различных методов, таких как распыление инертным газом или центробежное распыление.3. **Формирование хлопьев:** Полученные капли затвердевают и приобретают форму хлопьев или чешуек. Этот процесс контролируется для достижения требуемого размера и формы частиц.4. **Фракционирование (сепарация):** Хлопья разделяются по размеру с использованием сит или других методов сепарации. Это позволяет получить фракции с заданным диапазоном размеров частиц.5. **Обработка поверхности:** Поверхность хлопьев обрабатывается для улучшения паяемости и предотвращения окисления.6. **Контроль качества:** На каждом этапе производства проводится контроль качества, включая анализ химического состава, размера частиц, формы и плотности.Методы атомизации при производстве полос припойных хлопьев

Атомизация – ключевой этап производства, определяющий форму и размер припойных хлопьев. Рассмотрим основные методы:* **Газовая атомизация:** Расплавленный металл распыляется струей инертного газа (обычно азота или аргона) под высоким давлением. Этот метод позволяет получать хлопья с высокой сферичностью и однородным размером.* **Центробежная атомизация:** Расплавленный металл подается на вращающийся диск, который разбрасывает его на мелкие капли. Этот метод обеспечивает высокую производительность и возможность получения хлопьев с различным размером.* **Ультразвуковая атомизация:** Расплавленный металл распыляется с помощью ультразвуковых колебаний. Этот метод позволяет получать хлопья с очень малым размером и высокой однородностью.Оборудование для производства полос припойных хлопьев

Для производства припойных хлопьев требуется специализированное оборудование:* **Плавильные печи:** Для плавления сплава припоя.* **Атомизаторы:** Для распыления расплавленного металла.* **Сепараторы:** Для разделения хлопьев по размеру.* **Оборудование для обработки поверхности:** Для улучшения паяемости.* **Аналитическое оборудование:** Для контроля качества.Применение полос припойных хлопьев

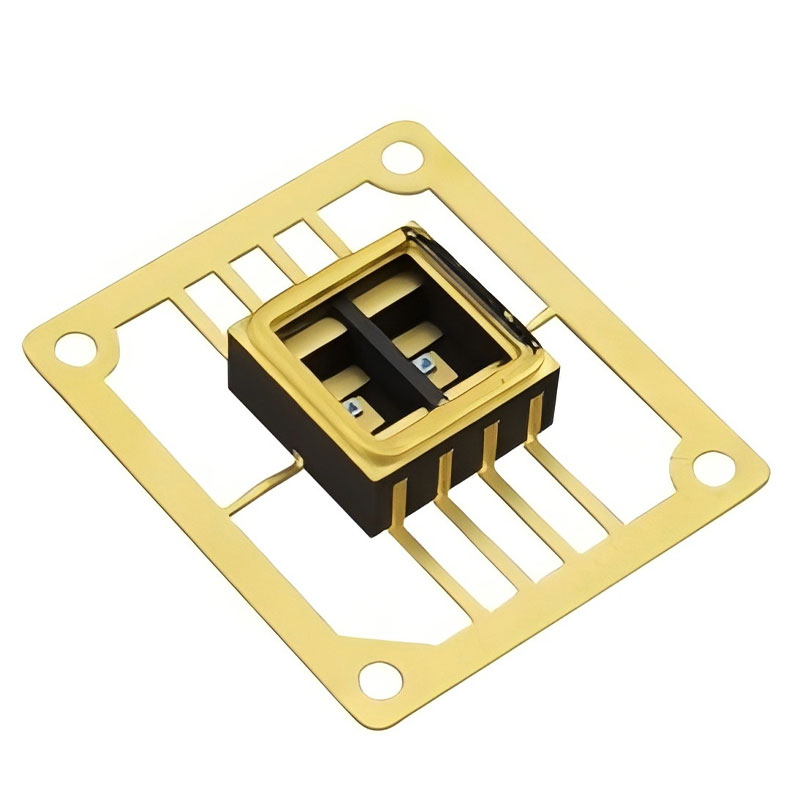

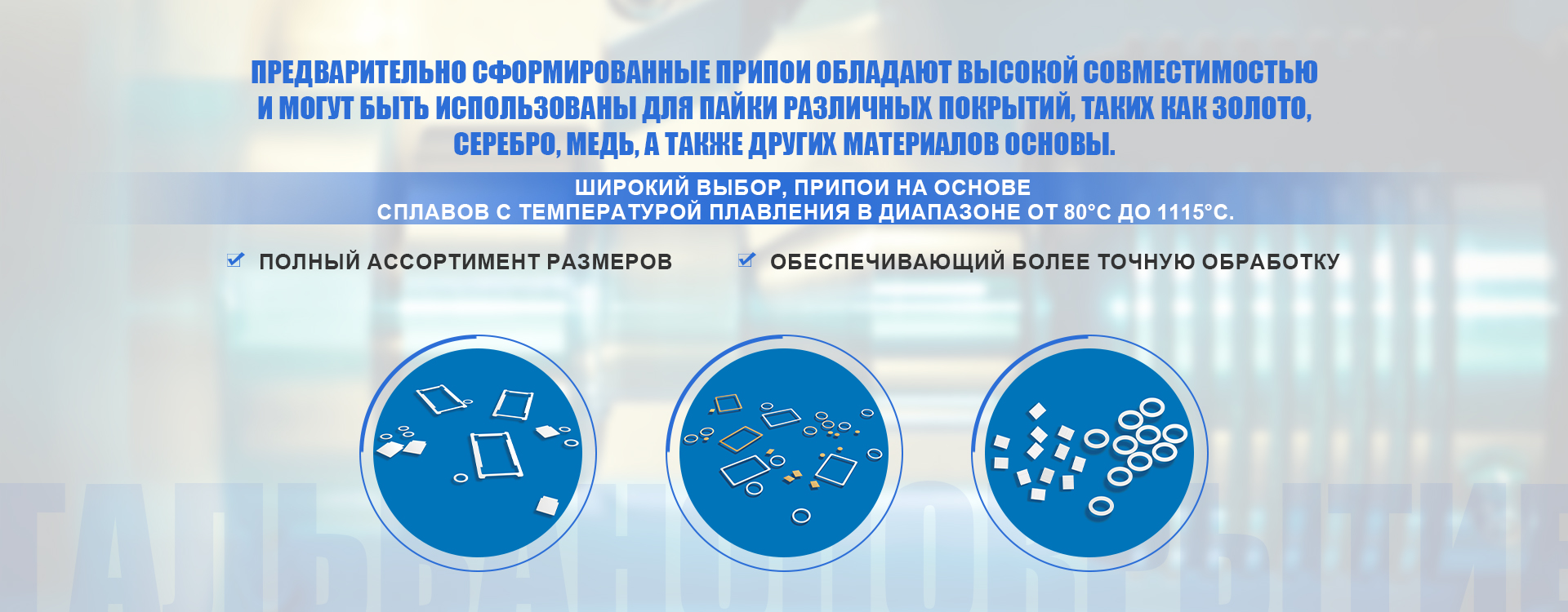

Полосы припойных хлопьев используются в различных областях:* **Электроника:** Для пайки SMD-компонентов на печатные платы. Обеспечивают надежное соединение и высокую производительность.* **Автомобильная промышленность:** Для пайки электронных блоков управления (ECU) и других электронных компонентов.* **Аэрокосмическая промышленность:** Для пайки электронных систем и компонентов, требующих высокой надежности.* **Производство микросхем:** Для соединения кристаллов с подложками и формирования межсоединений.Факторы, влияющие на качество припойных хлопьев

Качество припойных хлопьев зависит от множества факторов:* **Состав сплава:** Химический состав сплава определяет температуру плавления, прочность и другие характеристики припоя.* **Размер частиц:** Размер частиц влияет на паяемость и растекаемость припойной пасты.* **Форма частиц:** Сферичность частиц обеспечивает хорошую текучесть и равномерное распределение припойной пасты.* **Плотность:** Плотность 10.4 г/см3 обеспечивает оптимальные паяльные характеристики.* **Содержание оксидов:** Низкое содержание оксидов улучшает паяемость и предотвращает образование дефектов пайки.Контроль качества полос припойных хлопьев

Контроль качества является важной частью производства припойных хлопьев. Он включает в себя следующие этапы:* **Анализ химического состава:** Определение процентного содержания металлов в сплаве.* **Определение размера частиц:** Измерение размера и распределения частиц по размеру.* **Определение формы частиц:** Оценка сферичности и формы частиц.* **Определение содержания оксидов:** Измерение содержания оксидов на поверхности частиц.* **Тестирование паяемости:** Оценка паяемости припойной пасты, содержащей хлопья.Где купить качественные полосы припойных хлопьев в России?

Если вас интересует приобретение высококачественных полос припойных хлопьев плотностью 10.4 г/см3 в России, рекомендуем обратить внимание на компанию CNA Electronics.| Характеристика | Значение |

|---|---|

| Плотность | 10.4 г/см3 |

| Состав сплава | SnAgCu |

| Размер частиц | 20-45 мкм |

Перспективы развития производства припойных хлопьев

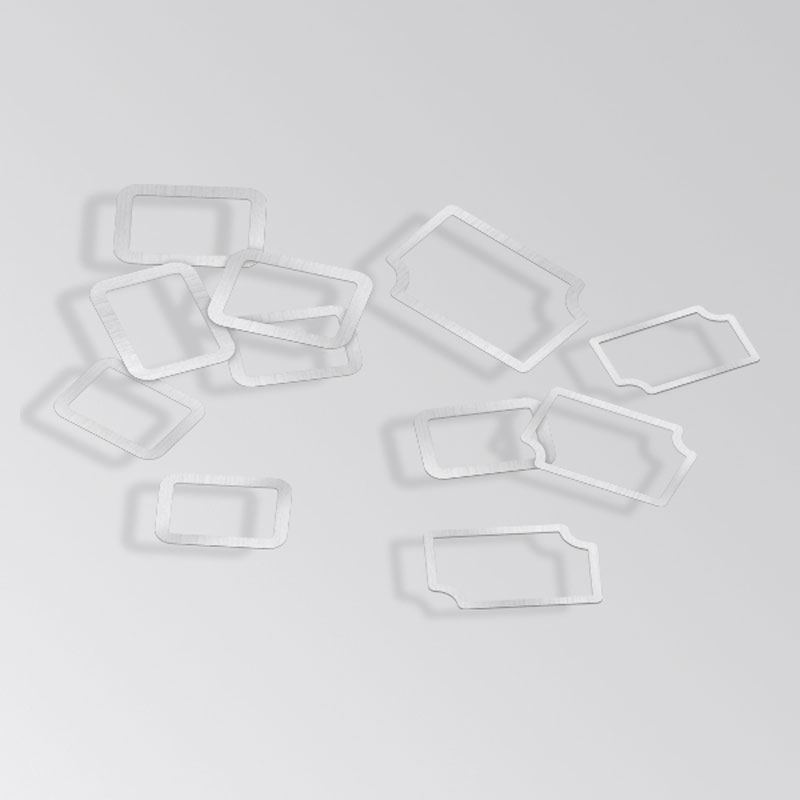

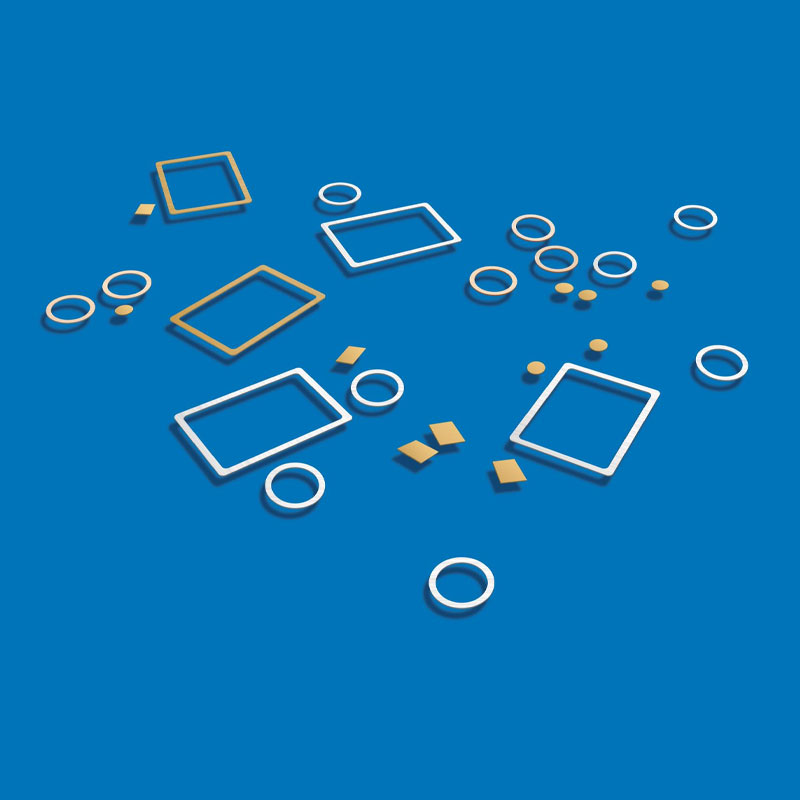

В будущем ожидается развитие следующих направлений в производстве припойных хлопьев:* **Уменьшение размера частиц:** Разработка технологий для получения хлопьев с наноразмерами.* **Разработка новых сплавов:** Создание сплавов с улучшенными характеристиками, такими как более высокая прочность, устойчивость к коррозии и низкая температура плавления.* **Повышение экологичности:** Использование экологически чистых материалов и технологий производства.* **Автоматизация производства:** Внедрение автоматизированных систем для повышения производительности и снижения затрат.В заключение, **производство полос припойных хлопьев плотностью 10.4 г/см3** – это важный процесс, обеспечивающий производство качественных припойных паст, необходимых для современной электроники. Понимание этапов производства, оборудования и факторов, влияющих на качество, позволяет производить высококачественные материалы, удовлетворяющие самым высоким требованиям.Соответствующая продукция

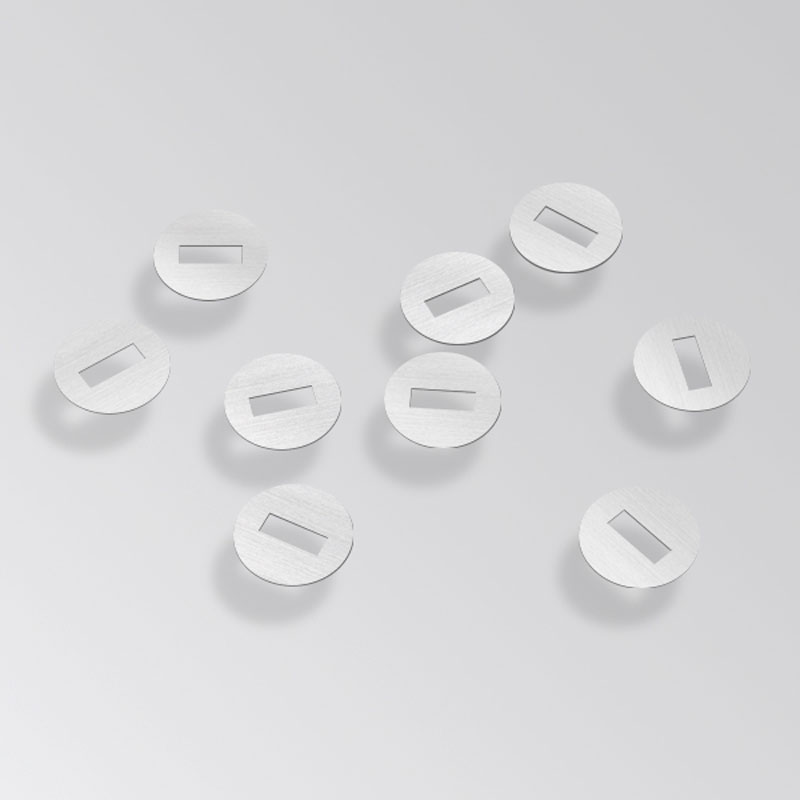

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

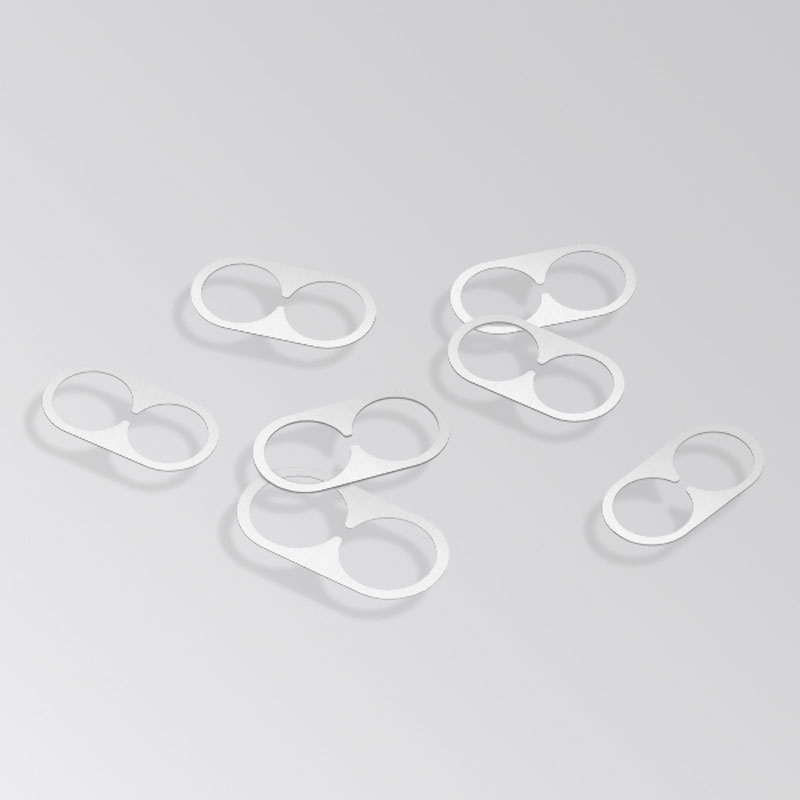

Связанный поиск- Производство круглых колец 0.1 мм Au79Sn21

- Крупнейшие покупатели эвтектических пластин Au80-Sn

- Припой Au80Sn20

- Основной покупатель испытания солевого тумана для гальванических покрытий

- Производитель керамических покрытий

- Производитель вакуумной пайки эвтектических припоев Au79Sn21

- Крышка 4J42

- Ведущий покупатель припоев из оловянных сплавов

- Основной покупатель никеля с гальваническим покрытием

- Основной покупатель 0.05 мм припоев для пайки сплавом