-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

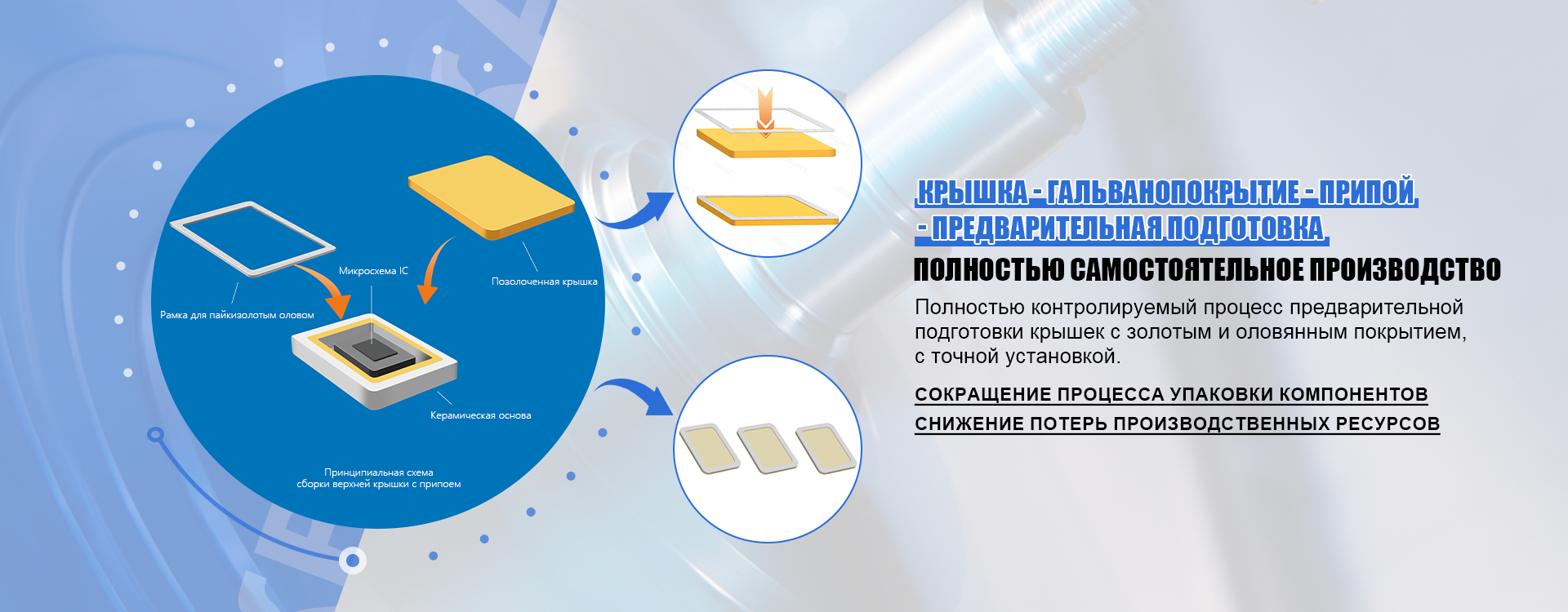

Производство сплавов припоя для вакуумной инкапсуляции

Производство сплавов припоя для вакуумной инкапсуляции – это сложный процесс, требующий высокой точности и строгого контроля качества. Эти сплавы используются для создания надежных и герметичных соединений в электронных компонентах, работающих в экстремальных условиях, где вакуумная инкапсуляция необходима для защиты от влаги, коррозии и других неблагоприятных факторов. В этой статье мы рассмотрим ключевые аспекты производства сплавов припоя для вакуумной инкапсуляции, начиная от выбора материалов и заканчивая методами контроля качества.

Выбор материалов для сплавов припоя

Правильный выбор материалов является основой для создания высококачественного сплава припоя, подходящего для вакуумной инкапсуляции. Основные компоненты сплавов включают:

- Олово (Sn): Основной компонент большинства припоев, обеспечивает хорошую паяемость и относительно низкую температуру плавления.

- Свинец (Pb): (В свинцово-содержащих припоях) Улучшает смачиваемость и снижает температуру плавления, но ограничивается экологическими нормами.

- Серебро (Ag): Повышает прочность и стойкость к коррозии.

- Медь (Cu): Улучшает механические свойства и электропроводность.

- Индий (In): Используется для низкотемпературных припоев, обеспечивая высокую пластичность.

- Висмут (Bi): Снижает температуру плавления и улучшает растекаемость.

Выбор конкретного состава сплава зависит от требований к конечному продукту, включая температуру плавления, прочность соединения, электропроводность и стойкость к коррозии.

Технологии производства сплавов припоя

Существует несколько основных технологий производства сплавов припоя для вакуумной инкапсуляции:

Индукционная плавка

Индукционная плавка – это процесс, при котором металлы нагреваются с использованием электромагтной индукции. Это позволяет достичь высокой чистоты сплава и точного контроля температуры. Процесс включает в себя следующие этапы:

- Подготовка сырья: Металлы взвешиваются в соответствии с заданной рецептурой сплава.

- Плавка в индукционной печи: Металлы помещаются в индукционную печь и нагреваются до температуры плавления.

- Перемешивание: Расплавленный сплав тщательно перемешивается для обеспечения однородности состава.

- Разлив: Расплавленный сплав разливается в формы для получения слитков или прутков.

Вакуумная плавка

Вакуумная плавка - это процесс плавки металлов в вакуумной среде. Это позволяет минимизировать загрязнение сплава кислородом и другими газами, что улучшает его свойства. Процесс включает в себя следующие этапы:

- Подготовка камеры: Загрузка компонентов в вакуумную камеру.

- Откачка воздуха: Создание вакуума в камере для удаления загрязнений.

- Плавка: Нагрев и плавление металлов в вакуумной среде.

- Разлив: Разлив сплава в формы в вакууме или инертной среде.

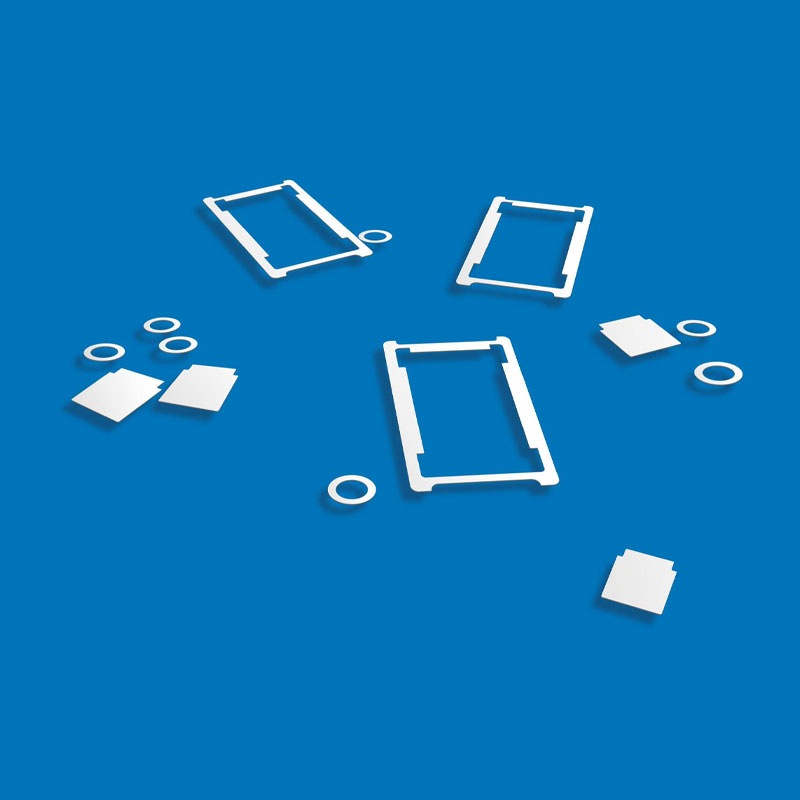

Порошковая металлургия

Порошковая металлургия – это процесс изготовления металлических изделий из порошковых материалов. Этот метод позволяет получать сплавы с уникальными свойствами и сложной геометрией. Процесс включает в себя следующие этапы:

- Подготовка порошка: Металлические порошки смешиваются в соответствии с заданной рецептурой сплава.

- Прессование: Порошковая смесь прессуется в форму под высоким давлением.

- Спекание: Спрессованные изделия нагреваются до высокой температуры в защитной атмосфере для спекания порошков в твердое тело.

Контроль качества сплавов припоя

Контроль качества является важным этапом производства сплавов припоя для вакуумной инкапсуляции. Он включает в себя следующие методы:

Химический анализ

Химический анализ позволяет определить точный состав сплава и убедиться в соответствии заданным требованиям. Используются следующие методы:

- Атомно-эмиссионная спектрометрия (AES): Определение элементного состава путем анализа спектра излучения возбужденных атомов.

- Масс-спектрометрия с индуктивно-связанной плазмой (ICP-MS): Определение элементного состава с высокой чувствительностью.

Механические испытания

Механические испытания позволяют оценить прочность, пластичность и другие механические свойства сплава. Используются следующие тесты:

- Испытание на растяжение: Определение прочности на растяжение и удлинение.

- Испытание на сдвиг: Определение прочности на сдвиг.

- Измерение твердости: Определение твердости сплава по различным шкалам (Виккерс, Бринелль, Роквелл).

Металлографический анализ

Металлографический анализ позволяет изучить микроструктуру сплава и выявить дефекты. Процесс включает в себя:

- Подготовка образца: Шлифовка и полировка образца для получения ровной поверхности.

- Травление: Обработка образца химическими реактивами для выявления структуры.

- Микроскопия: Исследование микроструктуры с помощью оптического или электронного микроскопа.

Неразрушающий контроль

Неразрушающий контроль позволяет выявить дефекты в сплаве без его разрушения. Используются следующие методы:

- Рентгеновский контроль: Выявление внутренних дефектов с помощью рентгеновского излучения.

- Ультразвуковой контроль: Выявление дефектов с помощью ультразвуковых волн.

Применение сплавов припоя для вакуумной инкапсуляции

Сплавы припоя для вакуумной инкапсуляции широко используются в различных областях, включая:

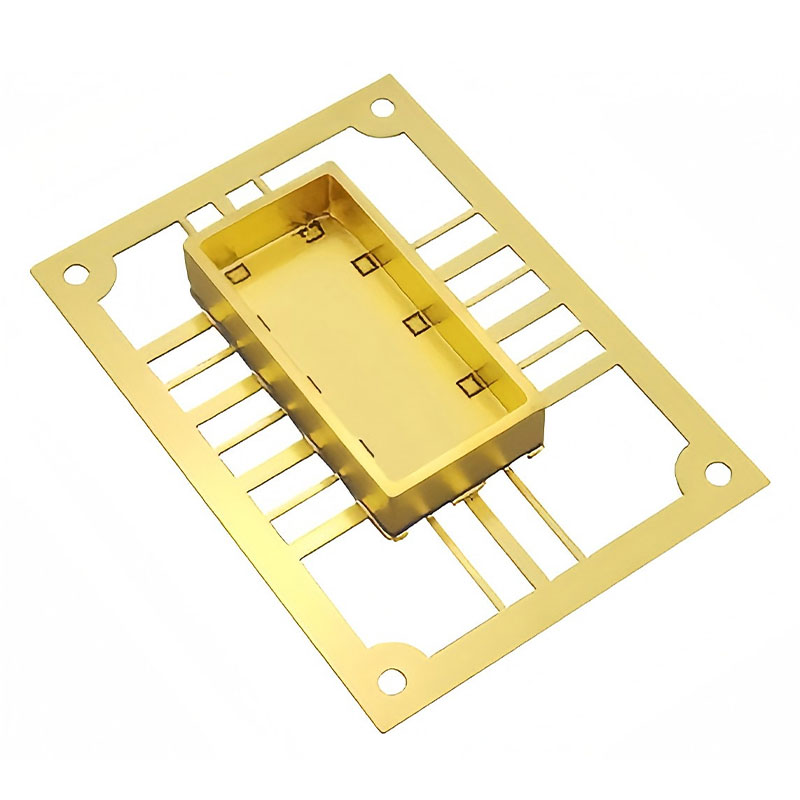

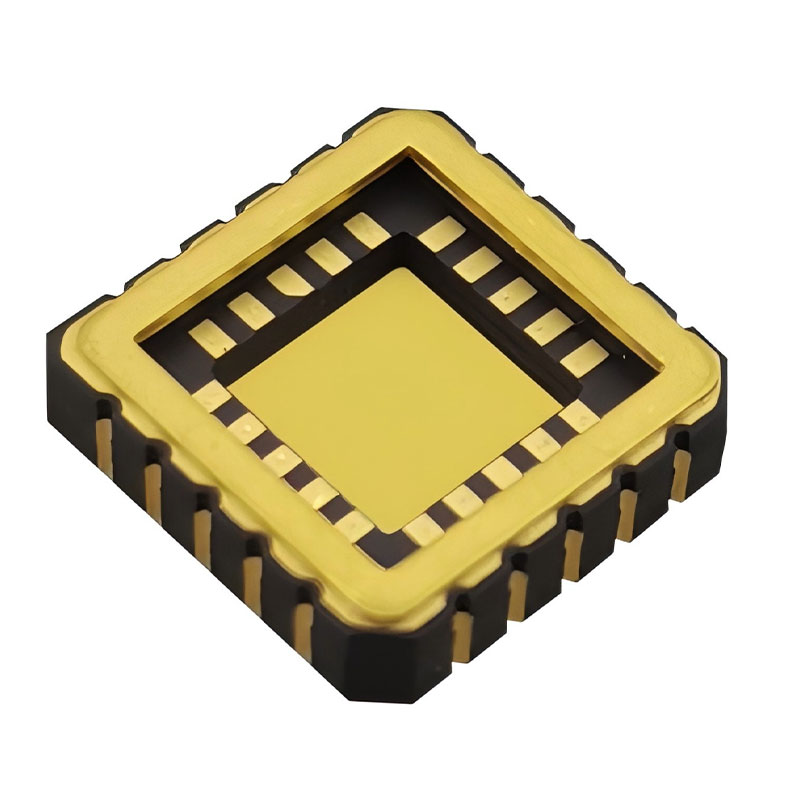

- Электроника: Герметизация микросхем, диодов, транзисторов и других электронных компонентов для защиты от влаги, коррозии и механических повреждений.

- Аэрокосмическая промышленность: Создание надежных соединений в электронных системах, работающих в условиях вакуума и экстремальных температур.

- Медицинская техника: Герметизация имплантируемых устройств, таких как кардиостимуляторы и дефибрилляторы.

- Оптика и лазерная техника: Герметизация оптических элементов и лазерных диодов.

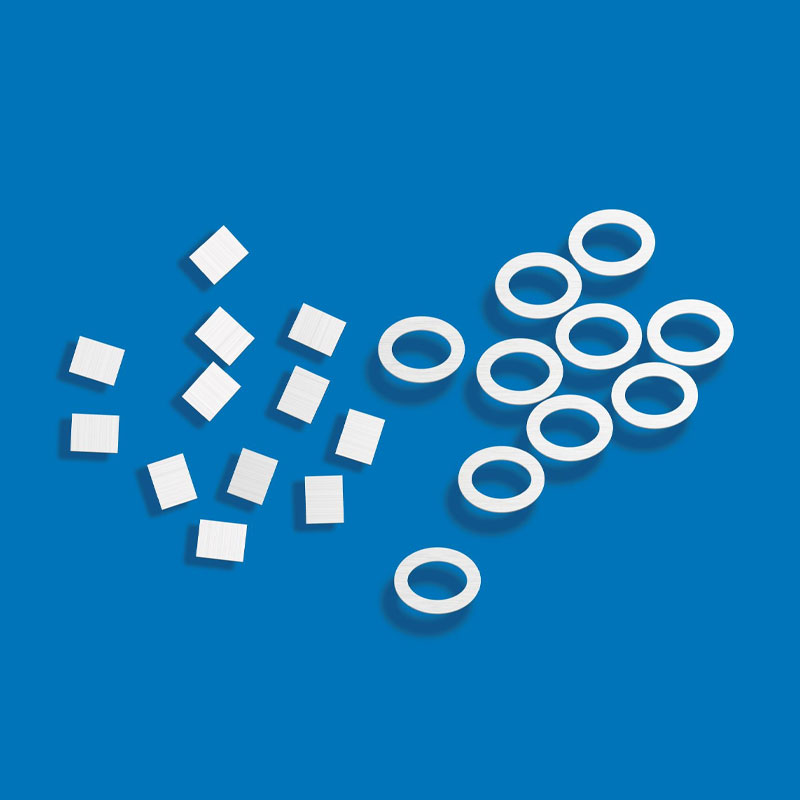

Примеры сплавов припоя для вакуумной инкапсуляции

Некоторые примеры распространенных сплавов припоя для вакуумной инкапсуляции:

| Сплав | Состав | Температура плавления | Применение |

|---|---|---|---|

| Sn63Pb37 | 63% олово, 37% свинец | 183°C | Общее применение в электронике (ограничен из-за свинца) |

| Sn96.5Ag3.5 | 96.5% олово, 3.5% серебро | 221°C | Свинцово-свободный припой для электроники |

| In52Sn48 | 52% индий, 48% олово | 118°C | Низкотемпературные приложения, герметизация термочувствительных компонентов |

| Au80Sn20 | 80% золото, 20% олово | 280°C | Высоконадежные приложения, требующие высокой коррозионной стойкости |

Тенденции в производстве сплавов припоя

Современные тенденции в производстве сплавов припоя для вакуумной инкапсуляции включают:

- Разработка свинцово-свободных сплавов: В связи с экологическими требованиями, активно разрабатываются и внедряются сплавы, не содержащие свинец.

- Улучшение механических свойств: Разработка сплавов с повышенной прочностью, пластичностью и стойкостью к усталости.

- Разработка низкотемпературных сплавов: Разработка сплавов с низкой температурой плавления для использования с термочувствительными компонентами.

- Применение нанотехнологий: Использование наночастиц для улучшения свойств сплавов, таких как смачиваемость и прочность.

Поставщики сплавов припоя для вакуумной инкапсуляции

На рынке существует множество компаний, предлагающих сплавы припоя для вакуумной инкапсуляции. Некоторые из них включают:

- Indium Corporation: Известный производитель припоев и материалов для пайки. Они предлагают широкий спектр сплавов для вакуумной инкапсуляции с различными характеристиками. https://www.indium.com/

- Alpha Assembly Solutions: Крупный поставщик материалов для электронной промышленности, включая сплавы припоя. Они предлагают как свинцово-содержащие, так и свинцово-свободные сплавы для различных применений. https://www.macdermidalpha.com/

- AIM Solder: Производитель припоев, флюсов и других материалов для пайки. Они предлагают широкий выбор сплавов для вакуумной инкапсуляции, включая сплавы с особыми требованиями к температуре плавления и прочности. https://www.aimsolder.com/

- CNA Electronics: Поставщик электронных компонентов и материалов, включая сплавы для пайки. Предлагает широкий выбор продукции для различных отраслей промышленности.

При выборе поставщика важно учитывать его репутацию, опыт работы, качество продукции и соответствие стандартам.

Заключение

Производство сплавов припоя для вакуумной инкапсуляции – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Правильный выбор материалов, технологии производства и методов контроля качества являются ключевыми факторами для создания надежных и долговечных соединений в электронных компонентах, работающих в экстремальных условиях. Развитие новых технологий и материалов способствует улучшению свойств сплавов и расширению их применения в различных отраслях промышленности.

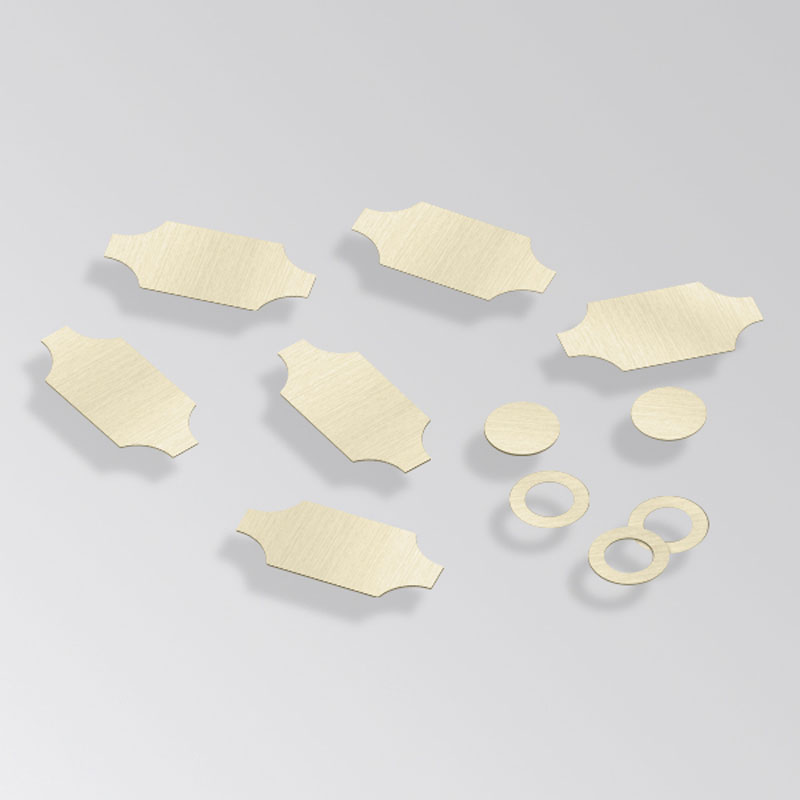

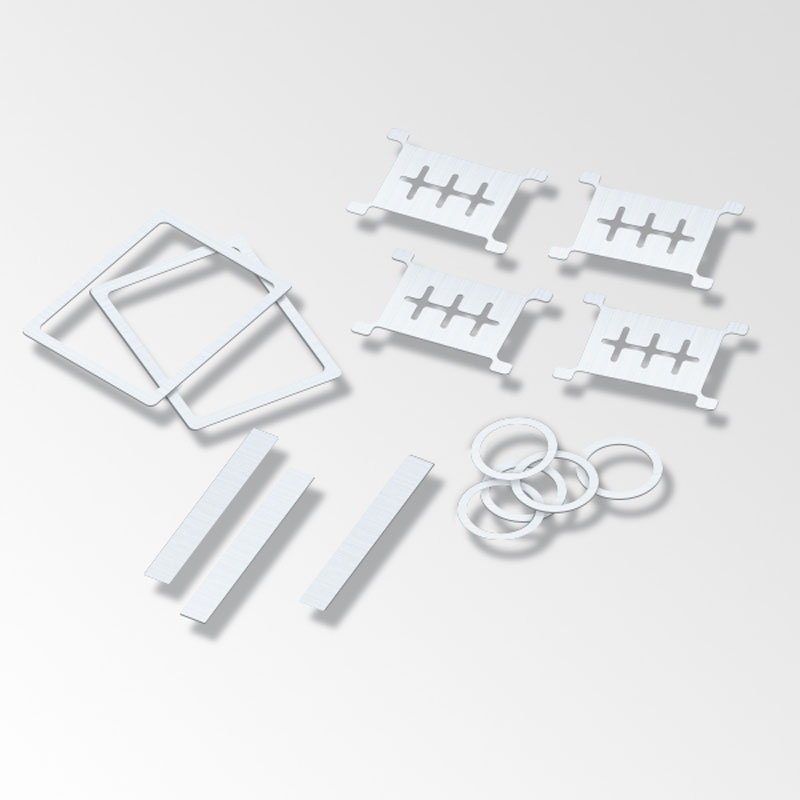

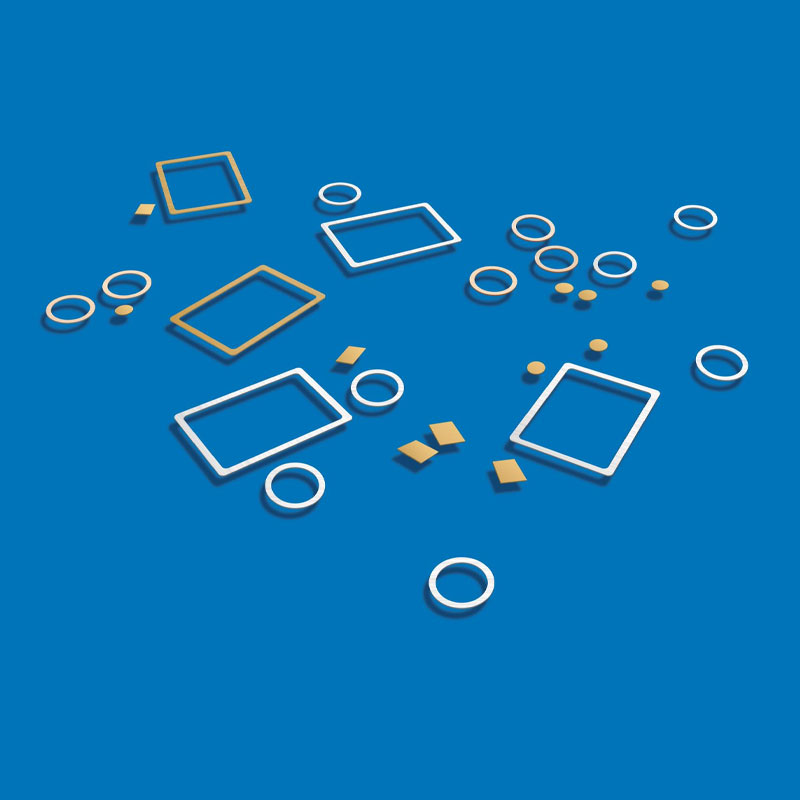

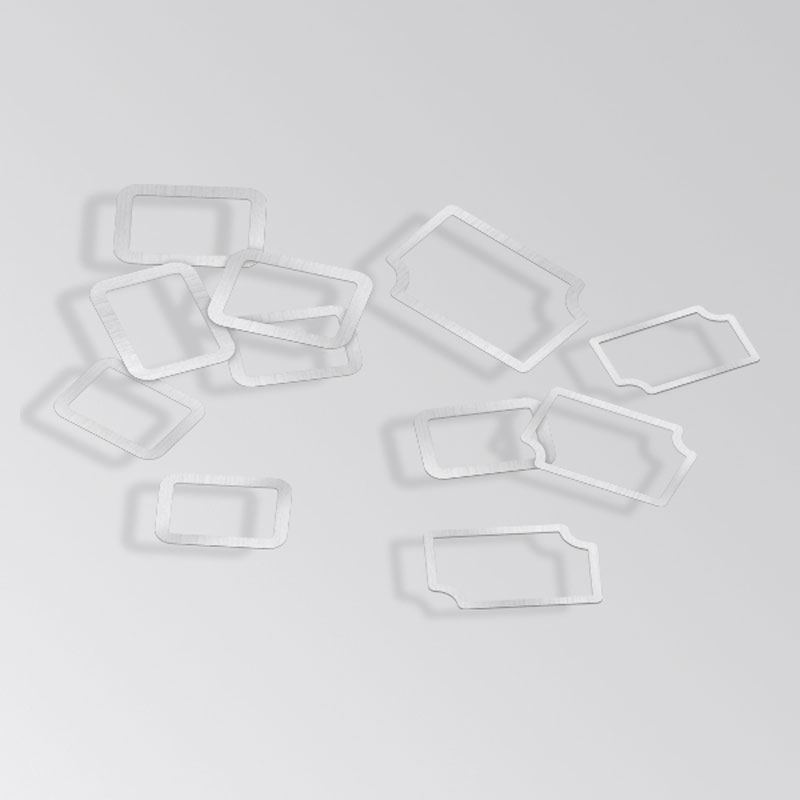

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

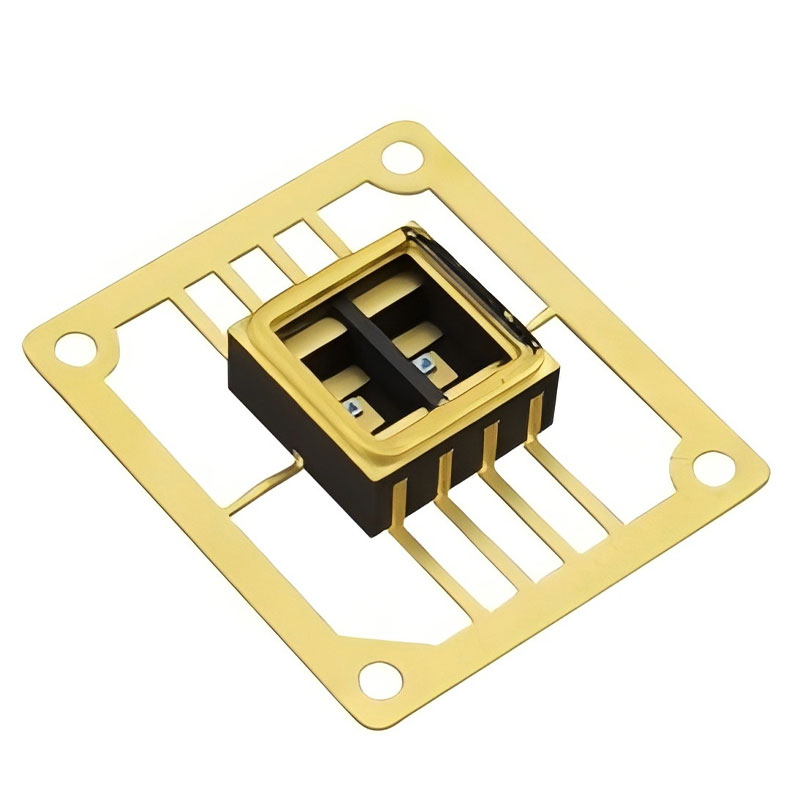

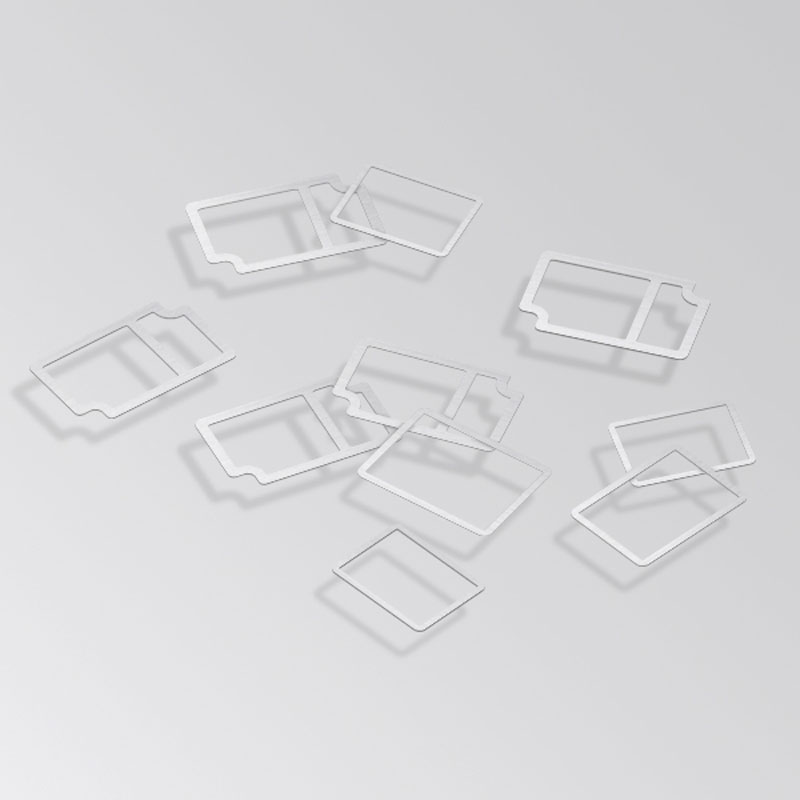

Связанный поиск- Производители позолоченных жестяных крышек

- Ведущий покупатель колец из золотого олова толщиной 200 микрон

- Основные покупатели полос припоя AgCu28

- Производители чешуек припоя с оловянным припоем

- Крупнейшие покупатели экологически чистых покрытий из золотого олова

- Производитель Ag-Cu сплавов

- Гальваническое покрытие керамического корпуса

- Производство 40-микронного припоя Au-Sn

- Ведущий покупатель коррозионностойких

- Высокотемпературный припойный материал