-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

Сварка изоляторов электронных компонентов

Сварка изоляторов электронных компонентов – это специализированный процесс соединения, требующий высокой точности и обеспечивающий надежную изоляцию электрических цепей. От качества сварки напрямую зависит работоспособность и долговечность электронных устройств, особенно в условиях повышенных требований к герметичности и электрической прочности.

Введение в сварку изоляторов электронных компонентов

Современная электроника предъявляет все более жесткие требования к качеству и надежности соединений. Сварка изоляторов электронных компонентов играет ключевую роль в обеспечении соответствия этим требованиям, позволяя создавать герметичные и электрически прочные узлы. Этот процесс применяется в различных областях, от микроэлектроники до мощных энергетических установок.

Области применения сварки изоляторов электронных компонентов

Сварка изоляторов электронных компонентов широко используется в следующих областях:

- Аэрокосмическая промышленность: Для производства надежных и устойчивых к экстремальным условиям электронных блоков управления.

- Медицинская техника: В имплантируемых устройствах и высокоточном диагностическом оборудовании.

- Энергетика: В производстве высоковольтных изоляторов и коммутационной аппаратуры.

- Микроэлектроника: Для создания герметичных корпусов микросхем и микроэлектромеханических систем (MEMS).

Технологии сварки изоляторов электронных компонентов

Существует несколько технологий сварки изоляторов электронных компонентов, каждая из которых имеет свои особенности и преимущества:

Лазерная сварка

Лазерная сварка – это высокоточный метод, использующий сфокусированный лазерный луч для нагрева и соединения материалов. Она обеспечивает минимальную зону термического влияния и высокую скорость сварки.

Преимущества:

- Высокая точность и минимальная зона термического влияния

- Возможность сварки труднодоступных мест

- Автоматизация процесса

Недостатки:

- Высокая стоимость оборудования

- Требования к квалификации персонала

Электронно-лучевая сварка

Электронно-лучевая сварка (ЭЛС) – это метод, при котором соединение материалов происходит под воздействием сфокусированного пучка электронов в вакууме. ЭЛС обеспечивает глубокое проплавление и высокую прочность сварного соединения.

Преимущества:

- Высокая глубина проплавления

- Возможность сварки разнородных материалов

- Минимальное загрязнение сварного шва

Недостатки:

- Необходимость вакуумной камеры

- Ограничения по габаритам свариваемых деталей

Контактная сварка

Контактная сварка – это метод, при котором соединение материалов происходит за счет нагрева электрическим током и последующего сжатия. Она широко используется для сварки металлических контактов и выводов.

Преимущества:

- Высокая производительность

- Простота автоматизации

- Низкая стоимость оборудования

Недостатки:

- Ограничения по толщине свариваемых материалов

- Требования к подготовке поверхности

Диффузионная сварка

Диффузионная сварка – это метод, при котором соединение материалов происходит за счет взаимной диффузии атомов при высокой температуре и давлении. Этот метод позволяет создавать соединения с высокой прочностью и герметичностью.

Преимущества:

- Высокая прочность и герметичность соединения

- Возможность сварки разнородных материалов

- Отсутствие расплавления основного металла

Недостатки:

- Длительность процесса

- Требования к чистоте поверхности

Материалы для сварки изоляторов электронных компонентов

Выбор материалов для сварки изоляторов электронных компонентов зависит от требований к электрической прочности, термостойкости и механическим свойствам соединения. Наиболее распространенные материалы:

- Керамика: Оксид алюминия (Al2O3), нитрид кремния (Si3N4), оксид бериллия (BeO).

- Стекло: Боросиликатное стекло, кварцевое стекло.

- Металлы: Вольфрам, молибден, никель, ковар (сплав железа, никеля и кобальта).

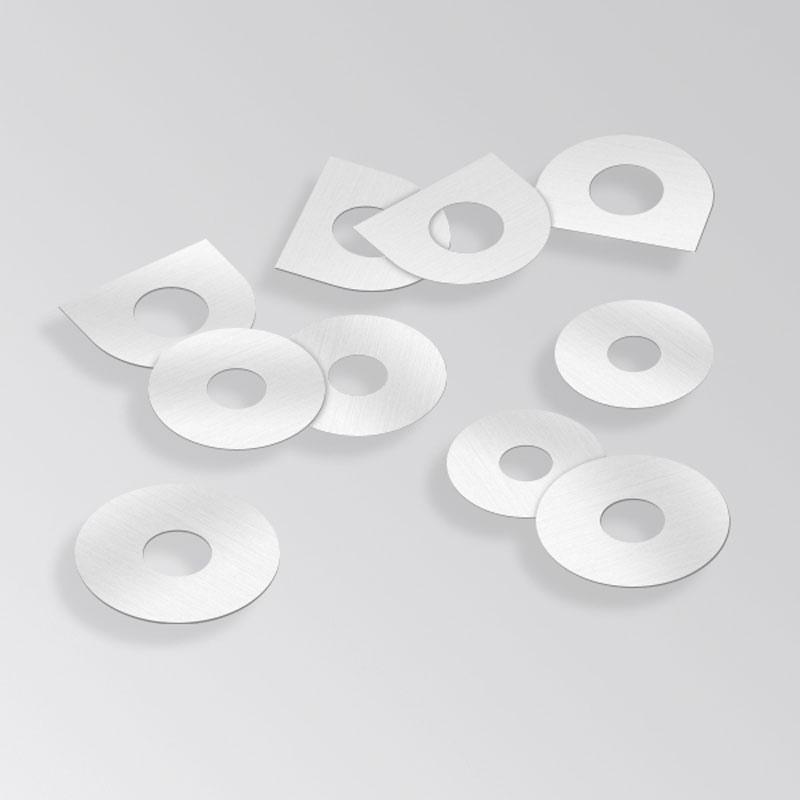

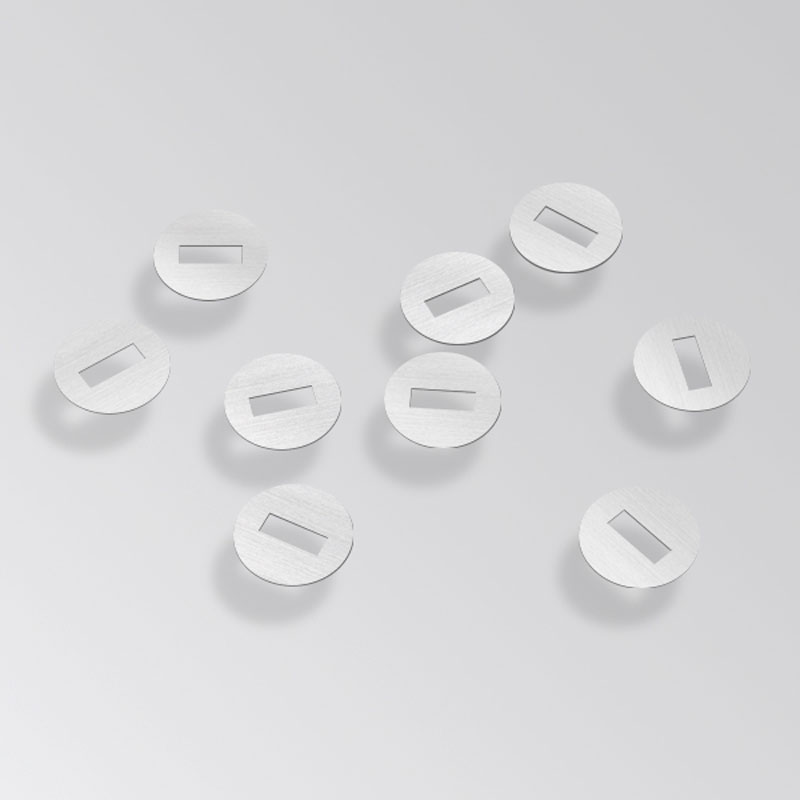

Для обеспечения надежного соединения часто используются специальные припои и пасты, содержащие активные добавки, улучшающие смачиваемость и адгезию.

Оборудование для сварки изоляторов электронных компонентов

Для сварки изоляторов электронных компонентов используется специализированное оборудование, включающее:

- Лазерные установки: CO2-лазеры, Nd:YAG-лазеры, волоконные лазеры.

- Электронно-лучевые установки: Вакуумные камеры, электронные пушки, системы управления.

- Установки контактной сварки: Сварочные трансформаторы, электроды, системы контроля.

- Диффузионные печи: Вакуумные или газонаполненные печи с регулируемой температурой и давлением.

Важным элементом оборудования являются системы контроля качества, обеспечивающие проверку параметров сварного соединения и выявление дефектов.

Контроль качества сварки изоляторов электронных компонентов

Контроль качества сварки изоляторов электронных компонентов включает в себя следующие этапы:

- Визуальный осмотр: Выявление трещин, пор, дефектов поверхности.

- Неразрушающий контроль: Рентгеновский контроль, ультразвуковой контроль, капиллярный контроль.

- Разрушающий контроль: Механические испытания на прочность, герметичность, электрическую прочность.

Результаты контроля качества позволяют оценить соответствие сварного соединения требованиям нормативной документации и принять решение о его пригодности к эксплуатации.

Примеры успешного применения сварки изоляторов электронных компонентов

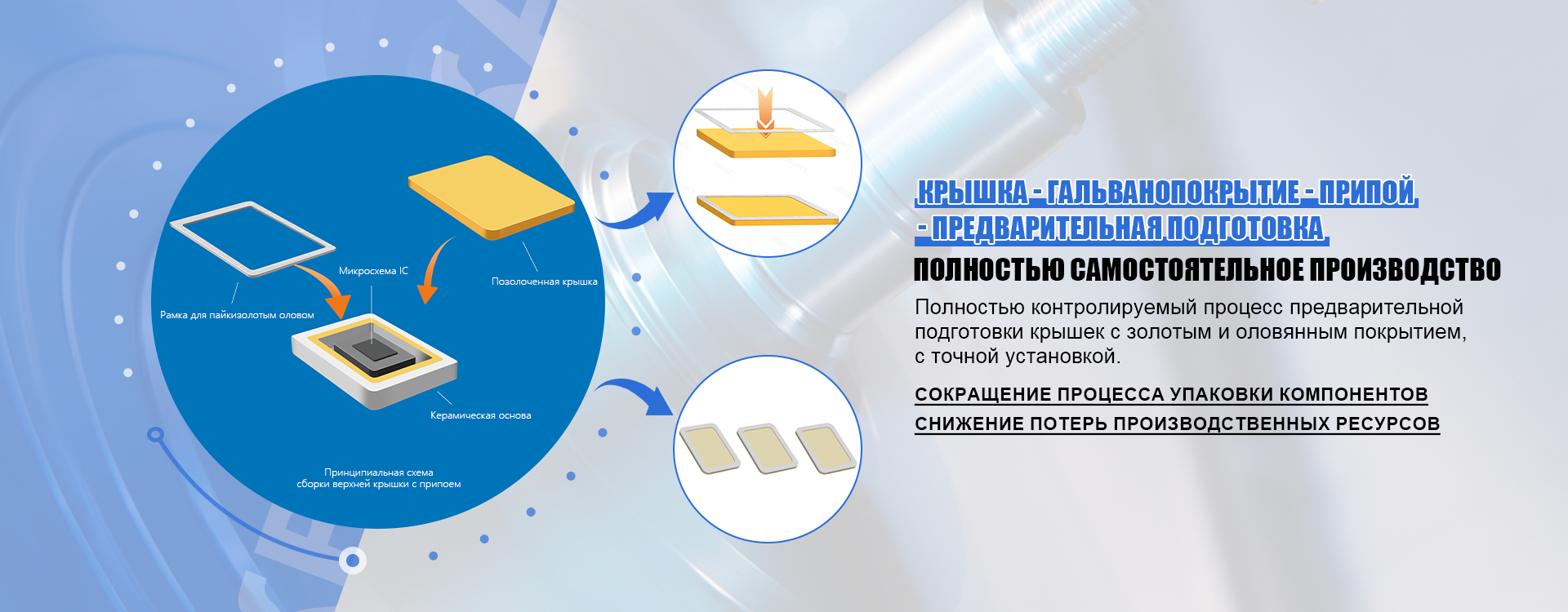

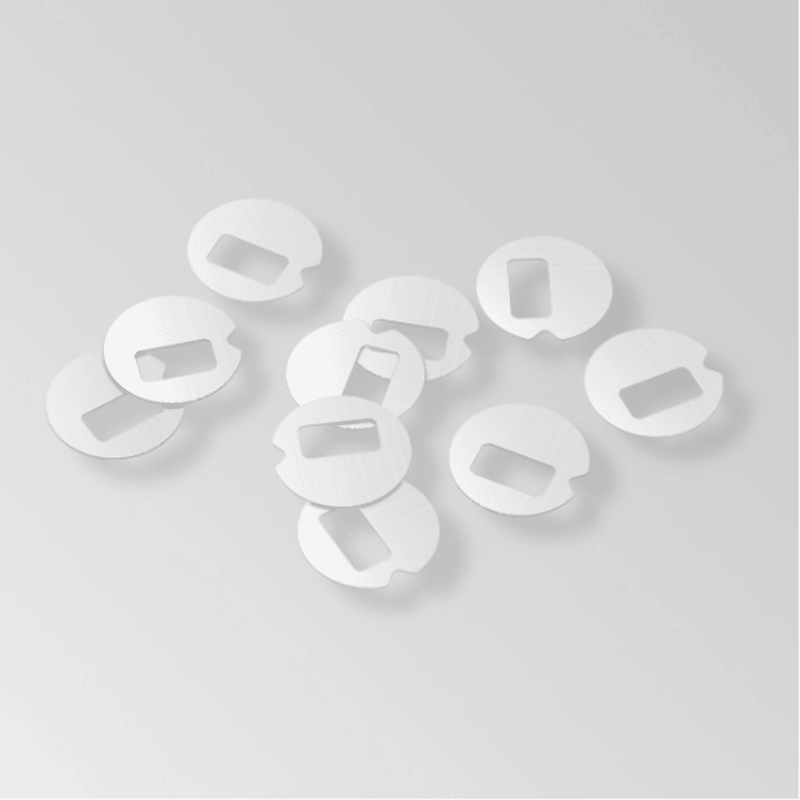

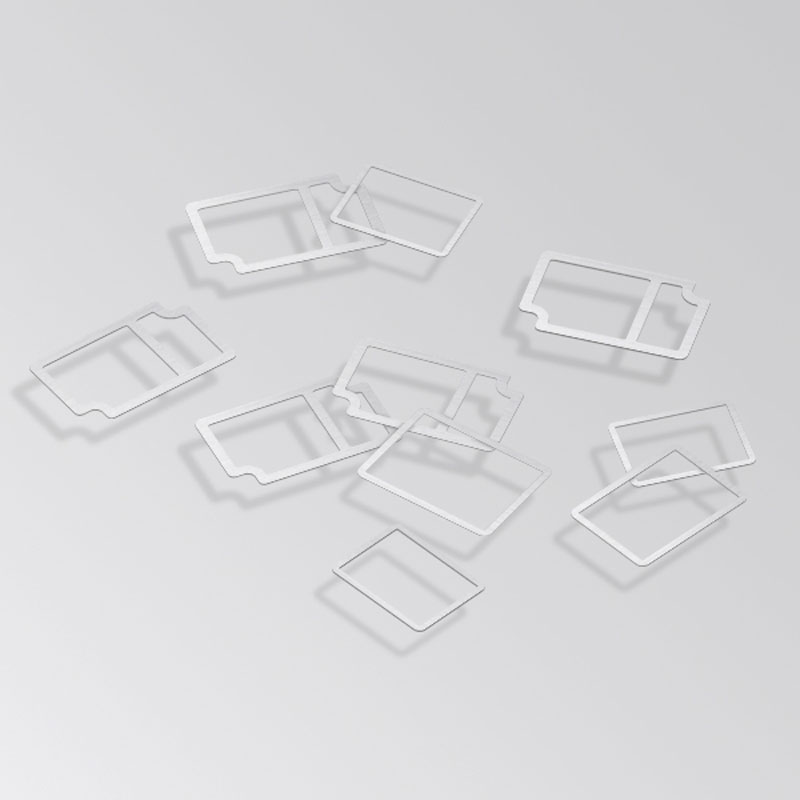

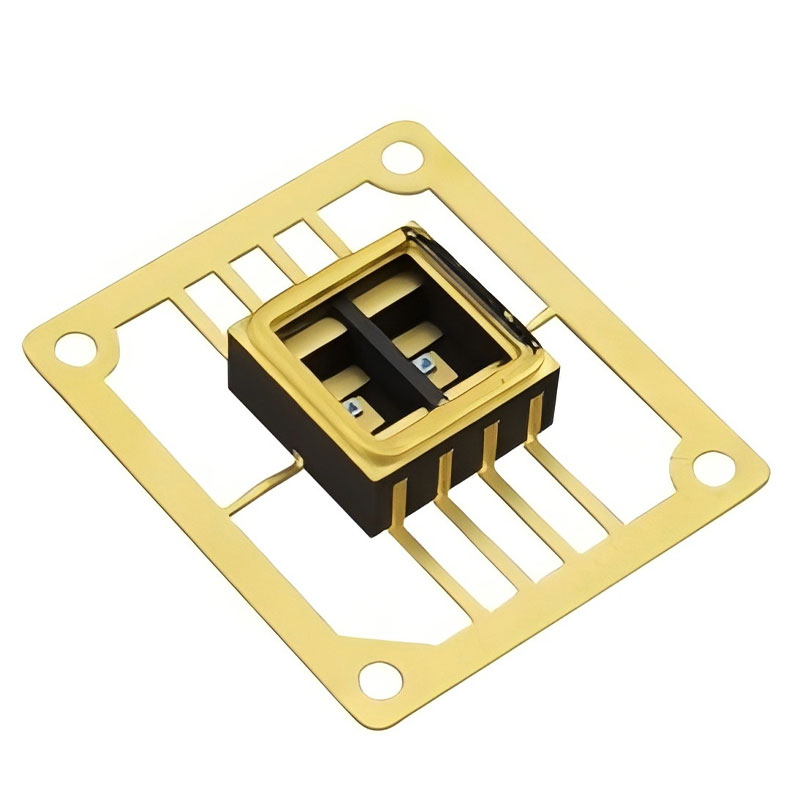

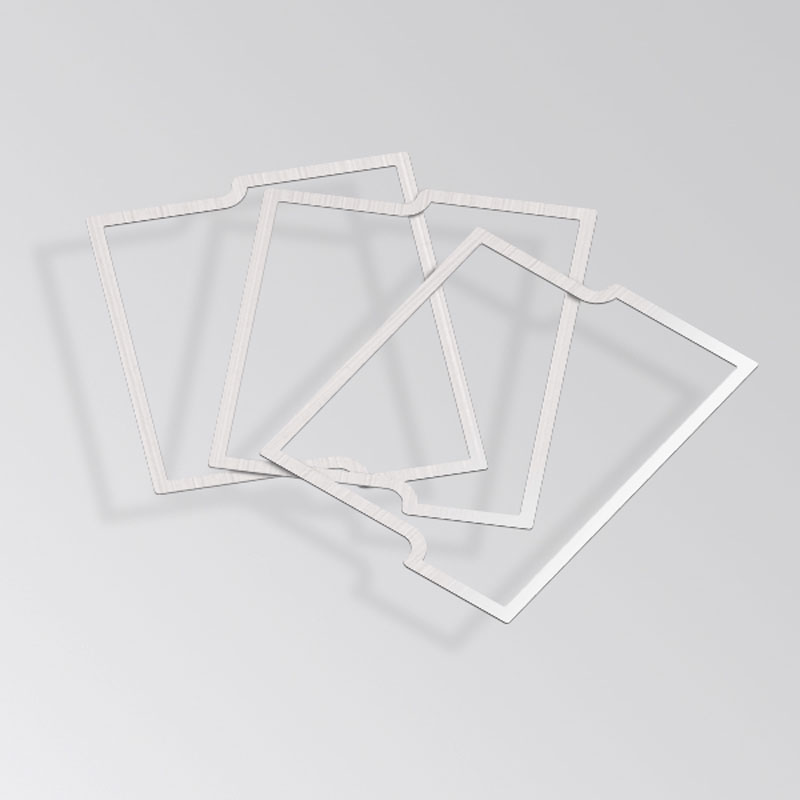

Герметизация корпусов микросхем

Одним из важных применений является герметизация корпусов микросхем для защиты от воздействия окружающей среды. Например, лазерная сварка используется для запайки крышек корпусов микросхем из ковара, обеспечивая высокую герметичность и надежность. Эта технология востребована среди клиентов компании CNA Electronics, специализирующейся на поставках электронных компонентов.

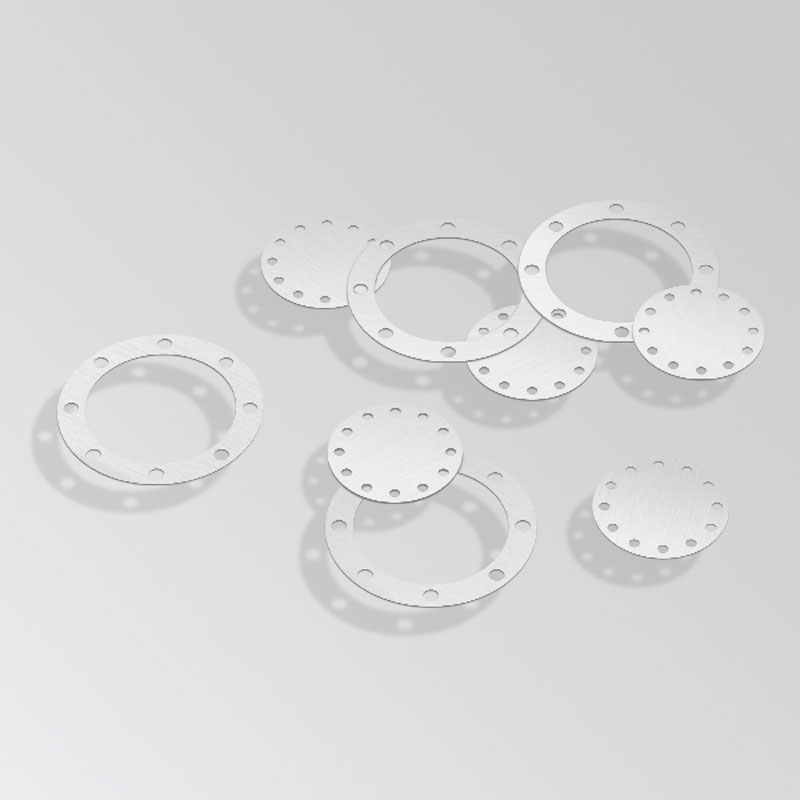

Производство высоковольтных изоляторов

Диффузионная сварка применяется для соединения керамических изоляторов с металлическими фланцами, обеспечивая высокую электрическую прочность и механическую надежность. Такие изоляторы используются в высоковольтном оборудовании и линиях электропередач.

Создание медицинских имплантатов

Электронно-лучевая сварка используется для герметизации корпусов медицинских имплантатов, обеспечивая защиту электроники от воздействия биологических жидкостей. Этот метод позволяет создавать долговечные и надежные устройства, необходимые для поддержания здоровья пациентов.

Заключение

Сварка изоляторов электронных компонентов – это сложный и ответственный процесс, требующий высокой квалификации персонала и использования современного оборудования. Правильный выбор технологии сварки, материалов и методов контроля качества позволяет создавать надежные и долговечные электронные устройства, соответствующие самым высоким требованиям.

Полезные ресурсы

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Золото-кобальтовое покрытие

- Припой Au80-Sn с отличной смачиваемостью

- Крупнейшие покупатели крышек с предварительным наплавлением золота и олова

- Смачиваемость

- Ведущий покупатель припоев для электронных компонентов

- Основные покупатели пластин эвтектического припоя Au-Sn

- Производитель неочищаемых покрытий из золотого олова

- Основной покупатель упаковки для микроволновых приборов

- Основной покупатель сварки накладных пластин 4J42

- Беспоясный припой