-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

Смачиваемость при пайке

Смачиваемость при пайке – это способность расплавленного припоя растекаться по поверхности металла и образовывать прочное соединение. Она зависит от множества факторов, включая чистоту поверхности, температуру пайки, состав припоя и флюса. Высокая смачиваемость при пайке критически важна для обеспечения надежности и долговечности электронных устройств и других изделий, где используется пайка.

Что такое смачиваемость при пайке?

Смачиваемость при пайке – это физическое явление, которое определяет способность расплавленного припоя равномерно распределяться по поверхности соединяемых материалов, образуя прочное и надежное соединение. Этот процесс включает в себя адгезию припоя к поверхности и его растекание по ней. Качество смачиваемости при пайке напрямую влияет на механическую прочность, электрическую проводимость и общую долговечность паяного соединения.

Факторы, влияющие на смачиваемость при пайке

На смачиваемость при пайке влияют следующие факторы:

- Чистота поверхности: Наличие оксидов, загрязнений или жиров на поверхности металла препятствует адгезии припоя.

- Температура пайки: Недостаточная температура может привести к плохому растеканию припоя, а слишком высокая – к окислению и повреждению компонентов.

- Состав припоя: Различные припои имеют разную смачиваемость при пайке, которая зависит от их химического состава.

- Флюс: Флюс удаляет оксиды с поверхности металла и улучшает растекание припоя.

- Материал поверхности: Различные металлы и сплавы обладают разной смачиваемостью при пайке.

Как оценить смачиваемость при пайке?

Существуют различные методы оценки смачиваемости при пайке:

- Визуальный осмотр: Оценка формы и равномерности растекания припоя.

- Тест на растекание: Измерение площади растекания припоя на поверхности металла.

- Измерение краевого угла смачивания: Определение угла между каплей припоя и поверхностью металла. Меньший угол указывает на лучшую смачиваемость при пайке.

- Механические испытания: Оценка прочности паяного соединения на разрыв или сдвиг.

Материалы для пайки: припои и флюсы

Припои

Припои – это металлические сплавы, используемые для соединения металлических деталей путем пайки. Выбор припоя зависит от типа соединяемых материалов, рабочей температуры и требуемой прочности соединения. Наиболее распространенные типы припоев включают сплавы на основе олова, свинца, серебра, меди и золота.

Примеры распространенных припоев:

| Тип припоя | Состав | Температура плавления | Применение |

|---|---|---|---|

| Sn63Pb37 | 63% олова, 37% свинца | 183°C | Электроника (компоненты, не требующие RoHS) |

| Sn96.5Ag3Cu0.5 | 96.5% олова, 3% серебра, 0.5% меди | 217-220°C | Электроника (RoHS-совместимый) |

| Sn100 | 100% олово | 232°C | Общее применение, RoHS-совместимый |

Данные о составе и температуре плавления взяты с сайта AIM Solder.

Флюсы

Флюсы – это химические соединения, которые используются для очистки поверхности металла от оксидов и улучшения смачиваемости при пайке. Они обеспечивают удаление оксидной пленки, снижают поверхностное натяжение припоя и защищают поверхность от окисления во время пайки. Флюсы классифицируются по активности и типу основы (например, канифольные, водорастворимые, синтетические).

Примеры распространенных флюсов:

- Канифольные флюсы (R, RMA, RA): Подходят для пайки электроники, обладают умеренной активностью и легко удаляются после пайки. RMA (Resin Mildly Activated) и RA (Resin Activated) флюсы более активны, чем R (Resin) флюсы.

- Водорастворимые флюсы: Обеспечивают хорошую смачиваемость при пайке и легко смываются водой, но требуют тщательной очистки, чтобы избежать коррозии.

- Синтетические флюсы (No-Clean): Не требуют обязательной очистки после пайки, но могут оставлять остатки, которые могут повлиять на долговечность соединения.

Методы улучшения смачиваемости при пайке

Для улучшения смачиваемости при пайке можно использовать следующие методы:

- Очистка поверхности: Удаление оксидов, загрязнений и жиров с поверхности металла. Это можно сделать с помощью механической очистки (шлифовка, полировка) или химической очистки (травление).

- Предварительный нагрев: Нагрев соединяемых деталей перед пайкой для улучшения растекания припоя.

- Правильный выбор флюса: Использование флюса, который соответствует типу металла и припоя.

- Оптимальная температура пайки: Поддержание температуры пайки в соответствии с рекомендациями производителя припоя.

- Контролируемая атмосфера: Пайка в атмосфере инертного газа (например, азота) для предотвращения окисления.

Примеры применения смачиваемости при пайке

Смачиваемость при пайке играет важную роль в различных областях:

- Электроника: Пайка электронных компонентов на печатные платы. Низкая смачиваемость при пайке может привести к дефектам пайки, таким как холодные пайки и обрывы соединений. Компания CNA Electronics поставляет широкий спектр оборудования и материалов для пайки, обеспечивающих высокую смачиваемость при пайке.

- Машиностроение: Пайка металлических деталей в двигателях, радиаторах и других механических устройствах.

- Стоматология: Пайка зубных протезов и ортодонтических аппаратов.

- Ювелирное дело: Пайка драгоценных металлов при изготовлении ювелирных изделий.

Типичные проблемы и решения

Плохая смачиваемость при пайке может приводить к следующим проблемам:

- Холодные пайки: Слабые и ненадежные соединения из-за недостаточного растекания припоя.

- Обрывы соединений: Отсутствие электрического контакта из-за неполного смачивания поверхности.

- Низкая механическая прочность: Соединения, которые легко разрушаются под нагрузкой.

- Коррозия: Повреждение соединений из-за остатков флюса или загрязнений.

Для решения этих проблем необходимо:

- Тщательно очищать поверхности перед пайкой.

- Использовать подходящий флюс.

- Контролировать температуру пайки.

- Обеспечивать правильное нанесение припоя.

- При необходимости проводить очистку после пайки.

Заключение

Смачиваемость при пайке является важным фактором, определяющим качество и надежность паяных соединений. Понимание факторов, влияющих на смачиваемость при пайке, и использование правильных методов пайки позволяют создавать прочные и долговечные соединения в различных областях промышленности. Правильный выбор материалов и оборудования, а также соблюдение технологических процессов, гарантируют высокую смачиваемость при пайке и минимизируют риски возникновения дефектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

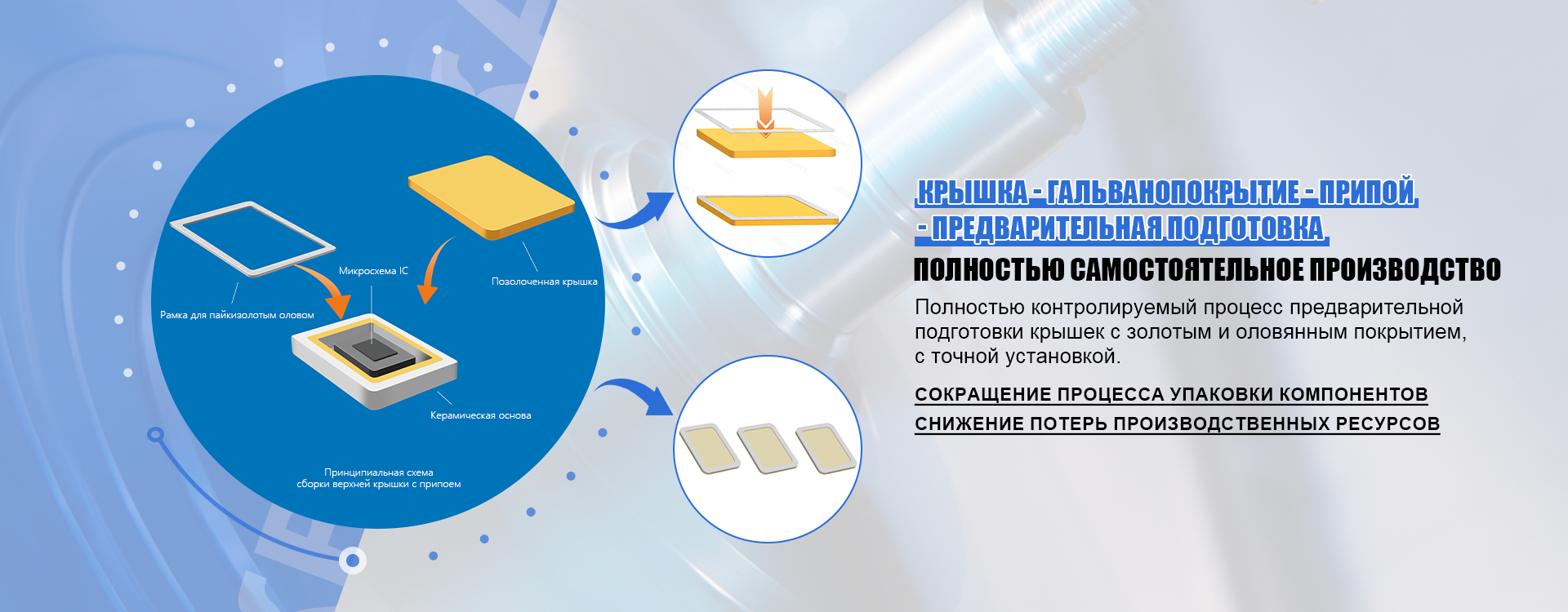

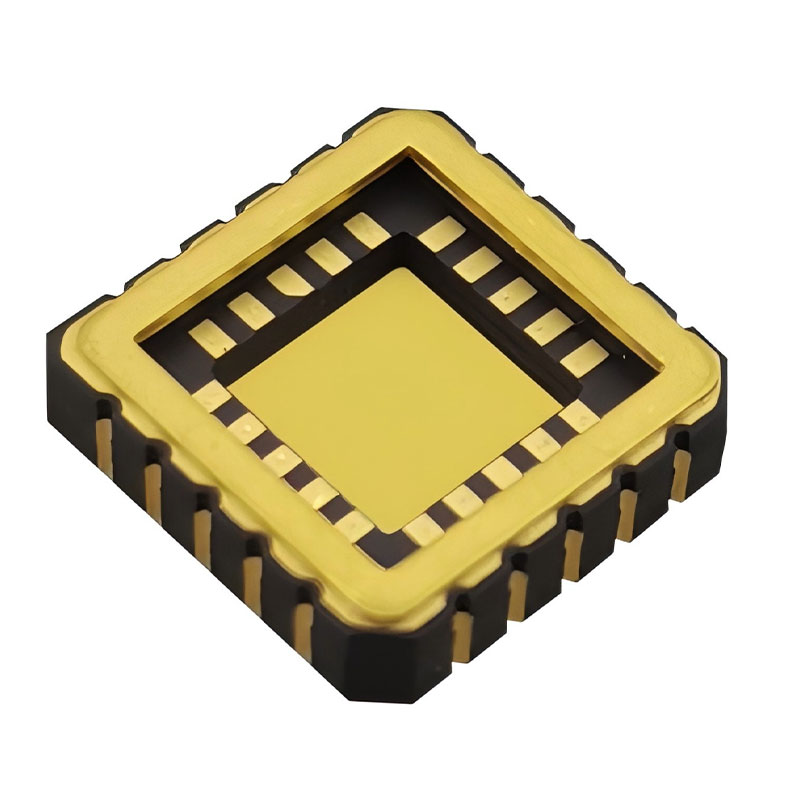

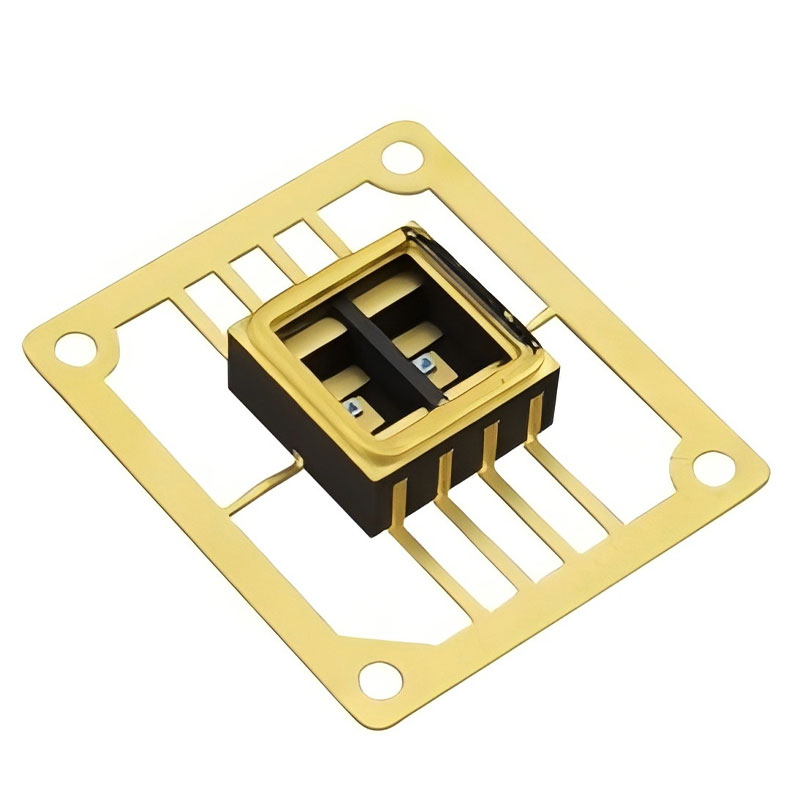

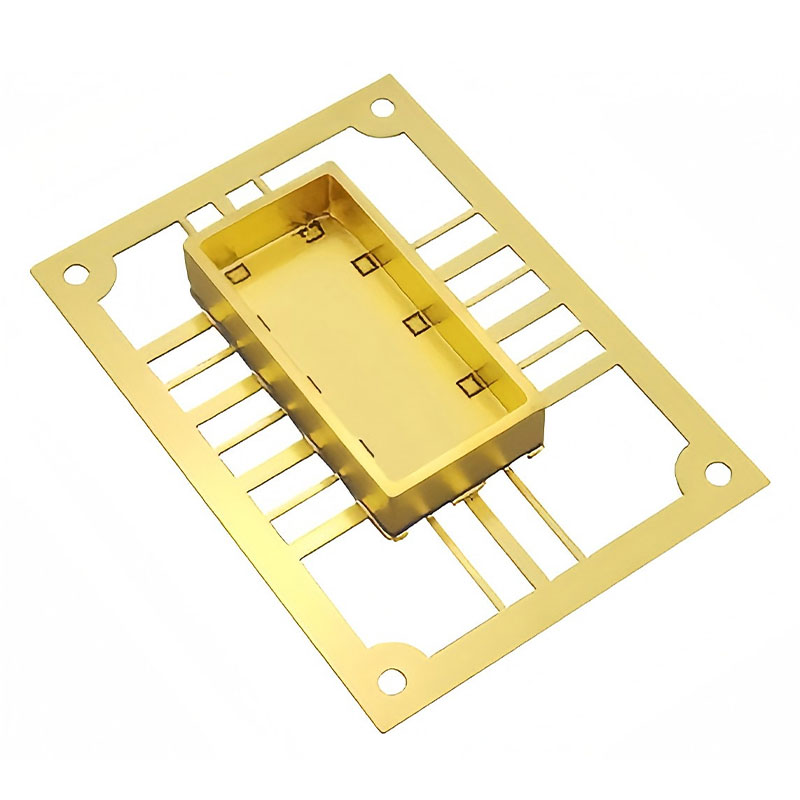

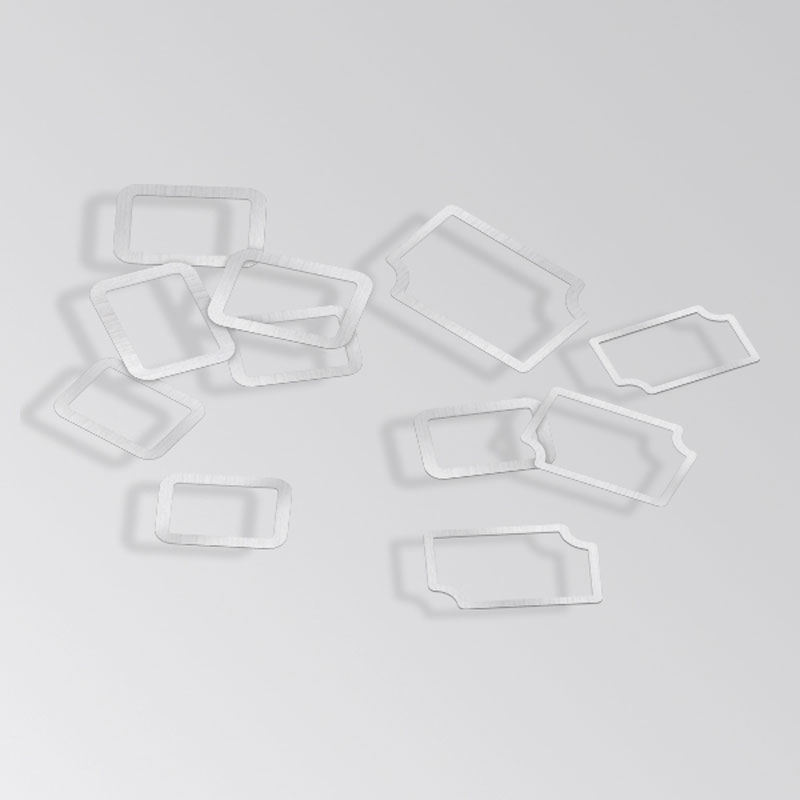

Связанный поиск- Герметичная пайка электронных компонентов

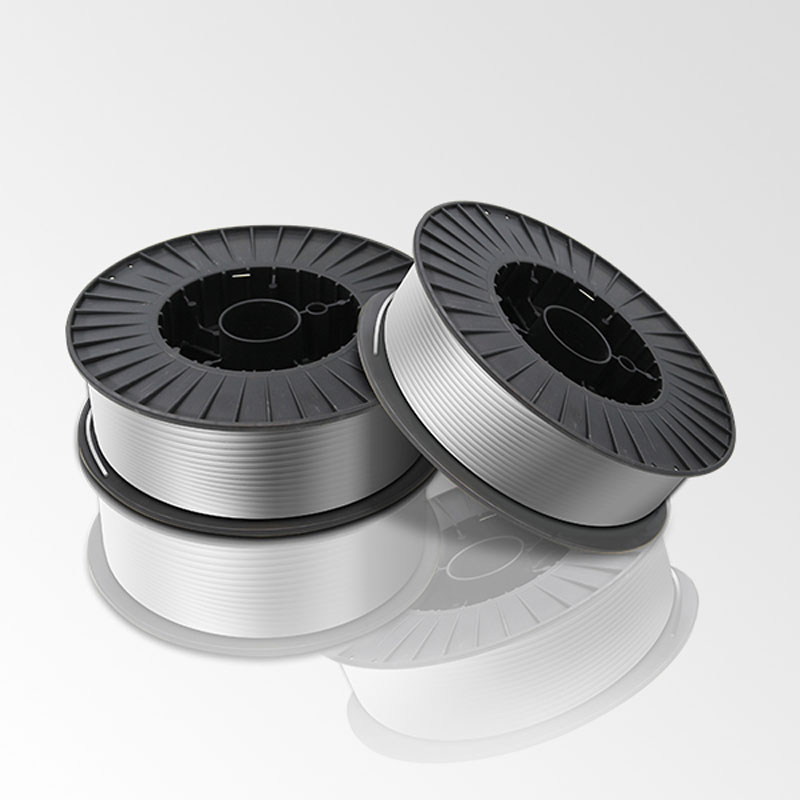

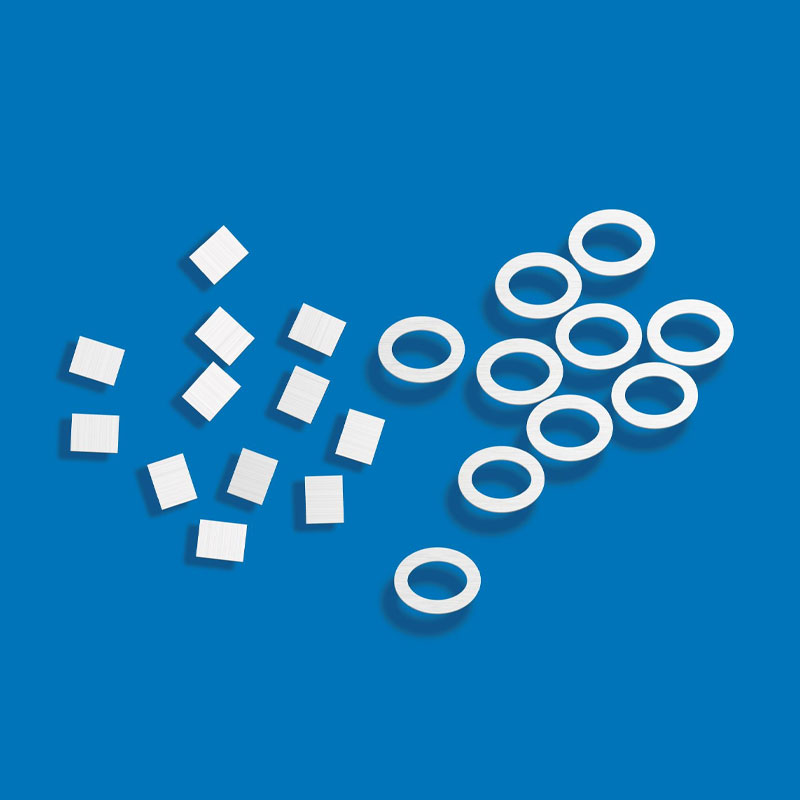

- Производитель золотого олова 0.035 мм для электронных компонентов

- Пайочная паста

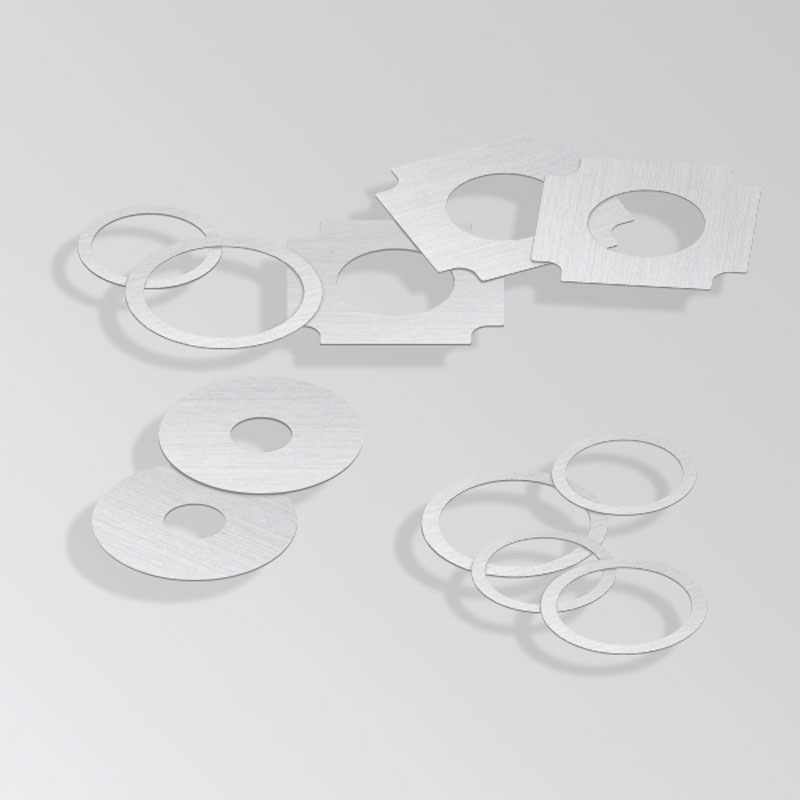

- Ведущий покупатель серебряно-медных сплавов в виде каркасов

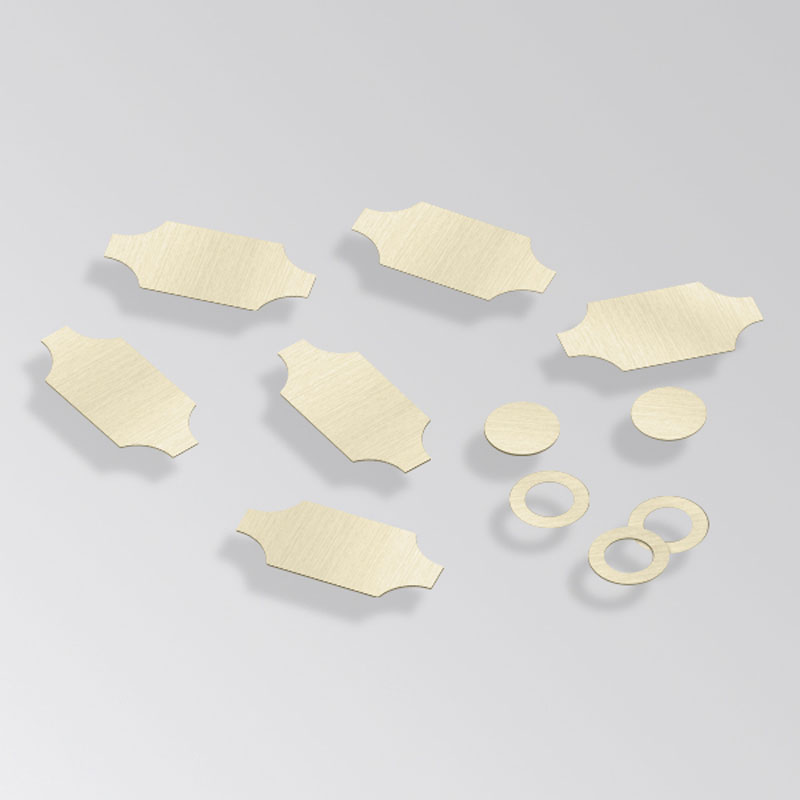

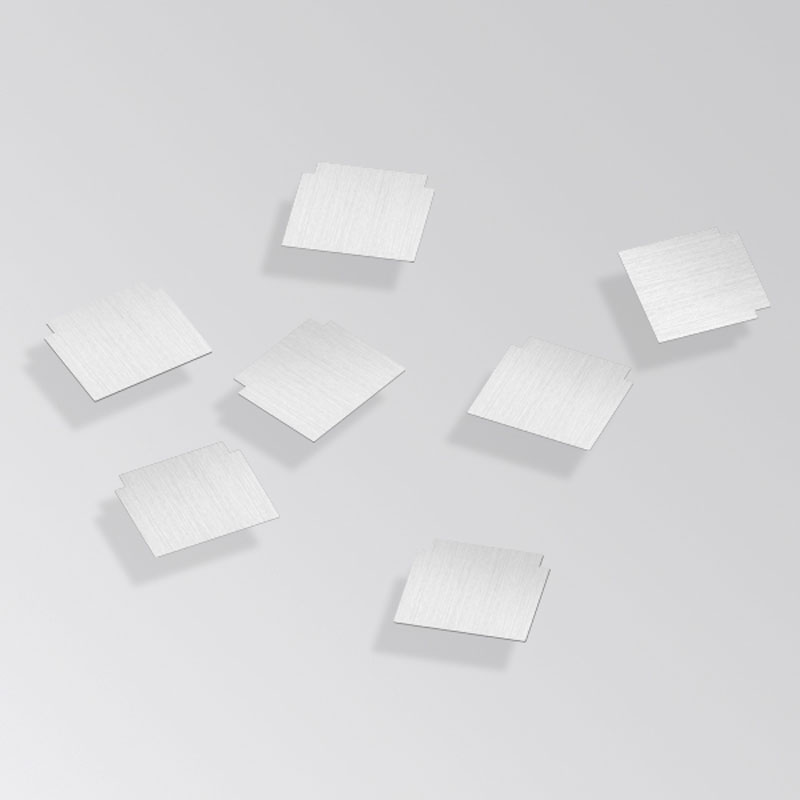

- Ведущий покупатель листов эвтектического припоя с отличной смачиваемостью

- Чип (микросхема)

- Основной покупатель термослоев золото-олово

- Основная страна-покупатель покровных пластин Au80Sn с 4 отверстиями для позиционирования

- Производитель обработки оболочки трубки электронных компонентов

- Электроконтактный материал Ag72Cu28