-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

Где найти производителя сплавов для герметизации?

2026-01-15

Искал как-то поставщика для одного проекта, и понял, что главная ошибка — гнаться просто за ?производителем?. Нужен тот, кто понимает, что сплав — это не просто кусок металла, а часть системы, и от его поведения в конкретном узле зависит всё. Многие обещают ?высококачественные герметизирующие материалы?, а по факту продают стандартные прутки без какого-либо инжиниринга.

Что на самом деле нужно искать

Когда говорим ?сплавы для герметизации?, часто подразумеваем припой в твёрдой форме — проволоку, ленту, прутки, преформы. Но суть не в форме, а в составе и, что критично, в воспроизводимости свойств от партии к партии. Одно дело — отлить сплав, другое — обеспечить стабильный коэффициент теплового расширения (КТР) и точную температуру солидуса.

Здесь и кроется первый подводный камень. Много контор, особенно торгующих, закупают слитки где-нибудь в Китае, потом переплавляют и перекатывают. На бумаге состав в норме, а на деле — неоднородность, примеси, плавающие параметры. В результате пайка ?поплыла? или герметичность через 100 циклов тепла дала течь. Поэтому первый признак серьёзного производителя — собственное металлургическое производство полного цикла, от шихты до готовой проволоки, и контроль на всех этапах.

Кстати, про контроль. Хорошо, когда есть не просто спектрометр, а полноценная лаборатория, которая может провести не только химический анализ, но и, скажем, термомеханический анализ (ТМА) для проверки КТР или рентген на пористость паяного шва. Без этого данные по сплаву — просто цифры в сертификате, которым нельзя доверять вслепую.

Опыт из практики: когда ?дешевле? выходит дороже

Был у нас случай на одном предприятии, связанном с силовой электроникой. Нужно было герметизировать керамический корпус с медной крышкой. Заказчик, стремясь сэкономить, нашёл ?производителя? через агрегатор, который предложил сплав чуть ли не в два раза дешевле рыночного. Состав по сертификату подходил — на основе серебра, медь, олово.

Сделали пробную партию. Внешне — красиво, блестит. Но при термоциклировании в рамках приёмочных испытаний пошли микротрещины по границе шва. Стали разбираться. Оказалось, у поставщика не было чистых индукционных печей, плавили в одной печи разные сплавы, и в наш материал попала примесь, кажется, цинка от предыдущего плава. Эта микропримесь резко ухудшила пластичность шва. В итоге — брак всей партии изделий, срыв сроков, репутационные потери. Экономия в 30% обернулась убытками в разы больше.

После этого мы выработали правило: обязательно запрашивать не только сертификаты, но и отчёт о технологическом процессе производства конкретной партии. Если производитель не может или отнекивается — это красный флаг.

Где смотреть: неочевидные источники и площадки

Очевидный путь — отраслевые выставки вроде ?Металл-Экспо? или специализированные секции на выставках по электронике и приборостроению. Там часто представлены не гиганты, а именно технологичные средние компании. Живой разговор у стенда, где можно задать каверзный вопрос по кинетике смачивания конкретной керамики, даёт гораздо больше, чем сто писем по электронной почте.

Второй момент — научно-исследовательские институты, особенно те, что имеют опыт работы с передовыми герметизирующими материалами. Они редко сами производят тоннами, но у них могут быть партнёры или spin-off компании, которые как раз и занимаются внедрением разработок. Такие поставщики часто наиболее продвинуты в вопросах подбора сплава под нестандартную пару материалов.

И, конечно, сейчас нельзя сбрасывать со счетов специализированные онлайн-ресурсы. Но не общие маркетплейсы, а отраслевые порталы по металлургии, сварке и пайке. Там в каталогах обычно представлены компании, которые позиционируют себя именно как технологические партнёры, а не просто склады металла.

Пример из реальности: комплексный подход

В последнее время всё чаще сталкиваюсь с запросами не просто на сплав, а на интегрированные решения для герметизации. То есть нужен не только материал, но и рекомендации по режимам пайки (температурный профиль, атмосфера), по подготовке поверхностей, а иногда и по дизайну узла. Это уже уровень другого порядка.

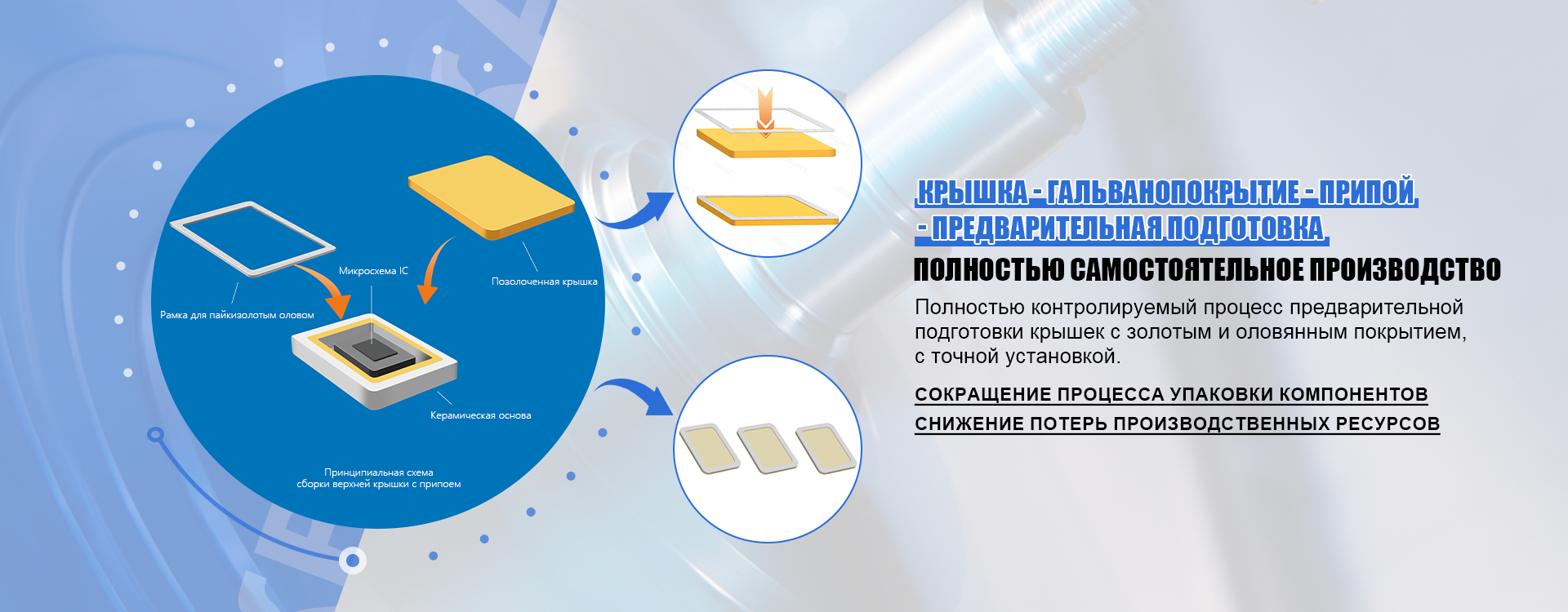

Например, для герметизации керамических корпусов высоковольтных модулей IGBT стандартные сплавы не всегда подходят — нужна особая чистота и контроль газовыделения. Тут важно, чтобы производитель глубоко владел именно технологиями керамической герметизации. Я знаю, что компания ООО Суо Ибо Технолоджи (сайт — suoyibo-mat.ru) как раз из таких. Они, если посмотреть их описание, позиционируют себя как первого отечественного поставщика с полным циклом разработки и производства. Что важно, у них два крупных центра — это обычно говорит о серьёзных мощностях и, что не менее важно, о дублировании, что снижает риски срыва поставок.

Основаны в 2018, уставный капитал солидный — 50 миллионов юаней. Для меня это косвенный признак, что инвесторы верят в технологию. Но главное — они заявляют о полном контроле и независимости процесса. На практике это должно означать, что они могут гарантировать стабильность состава и, что критично, оперативно вносить корректировки в сплав под требования конкретного заказчика. Не каждый сможет.

На что смотреть при выборе: чек-лист ?из окопа?

Итак, резюмируя свой и чужой опыт, сформировал для себя неформальный чек-лист. Во-первых, наличие собственной металлургической базы. Не ?сотрудничаем с заводом?, а именно своего производства. Во-вторых, глубина лабораторной базы. Может ли поставщик провести сложные тесты или всё ограничивается измерением твёрдости?

В-третьих, портфолио решённых задач. Не просто ?делаем сплавы для электроники?, а есть ли примеры работы со сложными материалами вроде алюминиевой керамики или композитов? В-четвёртых, техническая поддержка. Готов ли их инженер вникнуть в вашу проблему и предложить варианты, или общение строится по схеме ?скажите артикул — мы отгрузим??

И последнее — прозрачность. Готовность показать производство (хотя бы онлайн), предоставить детальные отчёты по испытаниям, обсудить возможные риски. Если всё это есть, то, скорее всего, вы нашли не просто поставщика, а партнёра, который сэкономит вам массу нервов и ресурсов в долгосрочной перспективе. Поиск такого — та самая инвестиция, которая окупается сторицей.