-

+86-18688077488

-

Улица Цинсинь, дом 1, Пубянь, Зона высокотехнологичных индустрий, провинция Гуандун

- beryllin@source-mat.com

Где производят такие припойные пластины?

2025-12-31

Вопрос кажется простым, пока не начнешь в нем копаться. Многие сразу думают про Китай — и в целом да, но это как сказать ?машины делают в Германии?. Важно не столько где, а кто и как. И главное — какие именно припойные пластины тебе нужны. Потому что разница между партией для массового ремонта смартфонов и пластинами для силовой электроники в аэрокосмисе — это небо и земля. И производство, соответственно, будет в разных местах, даже если на карте они в одной стране.

Ландшафт производства: не только география

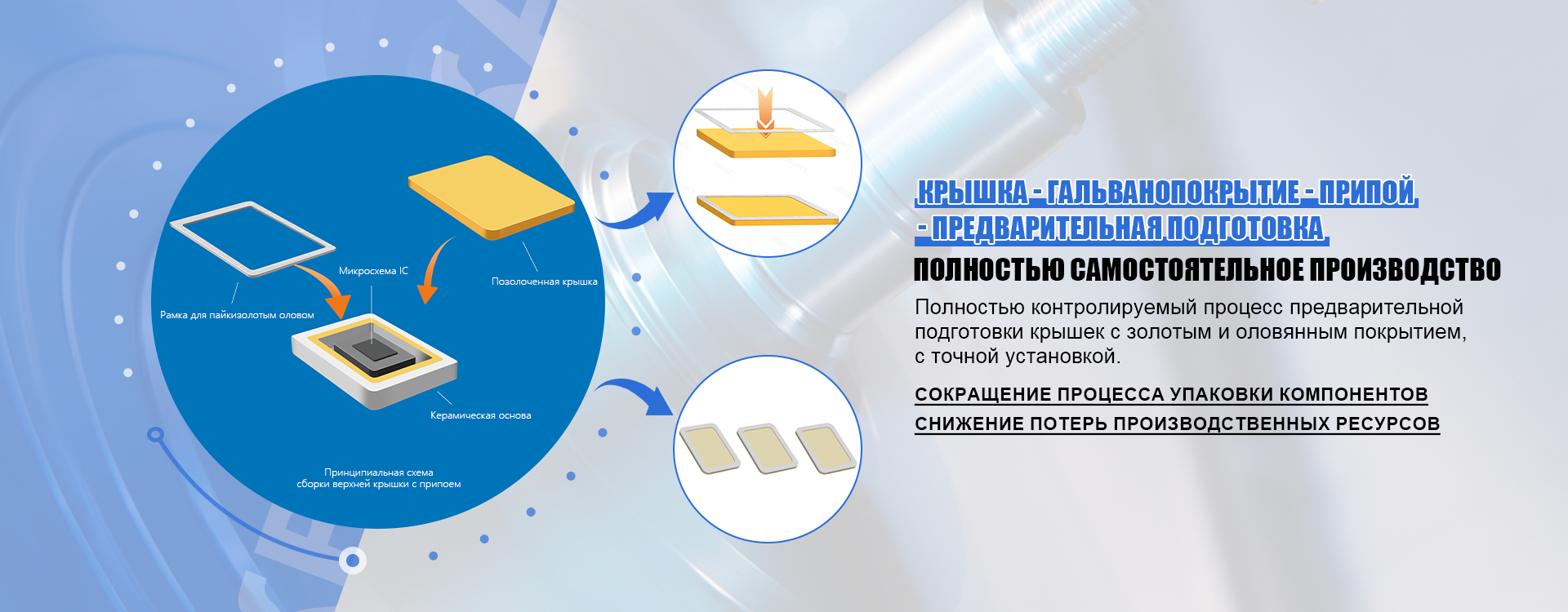

Если говорить о самых ходовых, средне- и высокотемпературных пластинах на основе олова, серебра, меди, индия — львиная доля мощностей действительно сосредоточена в Азии. Но тут есть нюанс. Часто под ?производством? понимают просто нарезку и упаковку крупных рулонов, которые сделали где-то еще. Настоящее производство — это выплавка сплава, прокатка его в тончайшую фольгу с контролем структуры зерна, нанесение флюса (если речь о предварительно нанесенном). Вот это — критически важные этапы.

В России, к слову, тоже делают. Но в основном это или лабораторные, мелкосерийные партии под конкретные НИОКР, или переупаковка импортной фольги. Полного цикла, от шихты до готовой пластины в катушке, у нас, по моим данным, нет. Вернее, не было. Недавно наткнулся на компанию ООО Суо Ибо Технолоджи. Заглянул на их сайт suoyibo-mat.ru — и это интересный случай. Они позиционируют себя как первого отечественного поставщика с полным циклом разработки и производства передовых герметизирующих материалов. Основаны в 2018, капитал солидный. У них два центра: в Гуандуне и Аньхой. Это Китай, да. Но ключевое — ?полный контроль и независимость? процесса. Если они действительно локализовали технологию керамической герметизации и выпускают под этим брендом материалы, включая, возможно, припойные преформы — это меняет расклад для некоторых российских заказчиков, особенно в свете логистических сложностей.

Но опять же, для меня это пока информация к размышлению. Я не тестировал их пластины лично. Видел их упоминание в контексте решений для силовой электроники и ВЧ-компонентов. Их заявка на ?интегрированные решения? говорит о том, что они могут подходить к вопросу не как продавец расходников, а как инженерный партнер. Это ценно. Но в любом случае, при выборе поставщика я бы смотрел не на страну в паспорте, а на три вещи: контроль химического состава партии к партии (сертификат с полным спектром анализа, а не просто ?SnAgCu?), геометрическую стабильность (толщина, ширина, ровность кромки) и, конечно, стабильность свойств флюсового покрытия, если оно есть.

Опыт из практики: когда ?где? становится критичным

Был у нас проект, нужны были пластины с очень специфичным составом Sn-Ag-Cu-Ti для пайки к керамике. Объем — средняя серия. Обратились к известному европейскому бренду, который все делает ?у себя?. Цена — космос, сроки — полгода. Стали искать альтернативы. Нашли в Китае компанию, которая готова была сделать пробную партию за месяц. Сделали. Прислали. Химия вроде бы по ICP совпала, но… При пайке пошли микротрещины на границе спая. Долго разбирались. Оказалось, проблема в технологии прокатки — у них не было вакуумного отжига после, и в структуре остались внутренние напряжения, плюс микровключения окислов. Европейцы этот этап не пропускают никогда.

Вот тогда и пришло четкое понимание: ?где производят? — это вопрос о технологической цепочке и культуре производства. Та же китайская фабрика через год купила нужное оборудование и теперь делает отличные пластины. Но точка на карте не изменилась. Изменился процесс.

Поэтому сейчас, когда ко мне приходят с вопросом о поставщике, я сначала спрашиваю: ?А что паять-то будем и в каких условиях?? Для ремонтного сервиса бытовой техники — да, можно брать стандартные пластины у крупных дистрибьюторов, которые завозят контейнерами из Азии. Для ответственного узла, который будет работать в вибрации или при термоциклировании — тут нужно искать производителя с доказанной историей, готового предоставить полную документацию по процессу и результаты механических испытаний конкретно вашего соединения. И вот тут локализация, как у той же Суо Ибо Технолоджи, может быть большим плюсом: проще вести диалог, быстрее сделать итерацию по составу, нет таможенных рисков.

Что скрывается за ?передовыми технологиями??

В описаниях компаний, особенно тех, что работают в высокотехнологичных сегментах, всегда пестрят эти слова: ?передовые герметизирующие материалы?, ?ключевые технологии?. На деле это часто означает способность делать очень тонкую фольгу (до 20 микрон) без разрывов, или наносить сверхравномерный слой флюса-пасты толщиной в несколько микрон, или легировать сплав редкоземельными элементами для улучшения смачиваемости.

Упомянутая компания, например, делает акцент на керамической герметизации. Это, скорее всего, указывает на работу с активными припоями, содержащими титан, цирконий, гафний, которые могут паяться непосредственно к оксидам алюминия или нитридам. Производство таких припойных пластин — это высшая лига. Тут важно не только чистое сырье, но и вся линия в среде инертного газа или вакуума, чтобы активные металлы не окислились еще до упаковки. Если они это освоили и производят на своих площадках в Шаньвэе и Хэфэе — это серьезная заявка.

Из личного наблюдения: многие производители закупают готовую фольгу у металлургов, а сами занимаются только нарезкой и, возможно, нанесением флюса. Поэтому всегда стоит задать вопрос: ?Вы плавите и прокатываете сплав сами?? Ответ многое проясняет об уровне их ?производства?.

Выбор для российского рынка сегодня

Ситуация сейчас специфическая. Классические каналы поставок из Европы и для многих позиций из Азии осложнены. Это породило волну ?новых? поставщиков. Часть из них — просто переупаковщики, часть — реальные производители, которые раньше не были активны на нашем рынке.

В таких условиях я бы смотрел в две стороны. Первая — попытаться найти остатки качественных материалов у крупных, давно работающих в России дистрибьюторов. Они могут иметь страховые запасы. Вторая — очень внимательно оценивать новых игроков, которые, как ООО Суо Ибо Технолоджи, декларируют полный цикл и имеют под это производственные активы. Обязательно запрашивать тестовые образцы и проводить свои испытания в условиях, максимально приближенных к рабочим. Не ограничиваться тестом на смачиваемость по стандартной подложке, а паять именно ваш материал.

Провалиться можно на чем угодно. Один раз мы получили пластины, которые по всем сертификатам были идеальны, но при хранении в нашей лаборатории (не идеальный климат-контроль) за полгода флюсовое покрытие на некоторых из них почему-то полимеризовалось и стало неактивным. Производитель, естественно, сказал, что условия хранения нарушены. И был прав. Но у пластин от другого, более дорогого производителя, из той же партии проблем не возникло. Значит, дело в составе и стабильности самого флюса. Мелочь, которая решает все.

Так что, возвращаясь к изначальному вопросу… Их производят там, где есть не просто цех с оборудованием, а где понимают физику и химию процесса пайки, где контролируют каждый этап и где готовы нести ответственность за результат. Географически это может быть и Китай, и, потенциально, Россия (если говорить о локализованных подразделениях международных компаний или таких проектах, как Суо Ибо), и Европа. Но искать нужно не страну, а конкретного технолога, с которым можно поговорить на одном языке, в прямом и переносном смысле.